نورد لوله

- 1392/05/18

- 5 دیدگاه

در بحث نورد لوله، لوله ها به علت كاربرد وسیعی كه دارند از مواد مختلفی مانند انواع فولادها. مس. آلومینیم و آلیاژهای دیگر وبا ابعاد گوناگون (از چند صدم میلی متر تا چند متر قطر خارجی و چند صدم میلی متر تا چندین سانتی متر ضخامت) تولید میشوند. روشهای مختلفی برای تولید لوله ها به كار می رود. لوله ها عمدتا یا با استفاده از تسمه ها و ورق های نورد شده و جوش دادن لبه آنها به یكدیگر (لوله های درز دار)و یا از شمشهای ریخته گری شده از طریق روشهای مختلفی (بی درز) تولید می شوند.

عموما لوله های بزرگ با قطر 200 میلی متر به بالا و ضخامت حدود 4 تا 14 میلیمتر با استفاده از تسمه و ورق وجوش دادن لبه آنها به یكدیگر به شكل درز جوش طولی در امتداد محور ویا درز جوش مارپیچی (لوله های با قطر بزرگتر از 1000 میلی متر) تولید میشوند .فرایند جوشكاری میتواند از طریق مقاومتی با فركانس بالا . القایی لیزری و پلاسمایی باشد .لوله هایی كه از این طریق تولید می شوند همگی به نام لوله های درز دار معروف اند. اولین گام برای تولی د لوله های بی درز تهیه شمش یا لقمه اولیه است. برای این منظور ابتدا شمشهای حاصل از ریخته گری یا نورد سوراخ شده وسپس از طریق یكی از روشهای شناخته شده تغییر شكل به لوله تبدیل میشود.

سوراخ كاری با سنبه كاری شمشها:

سوراخ كاری شمشها یا لقمه های اولیه مورد نیاز می تواند از طریق پرسكاری گرم ویا نورد یا غلتكهای مایل منس من یا روشهای دیگر انجام گیرد.

روش سوراخ كاری با استفاده از غلتكهای مایل منس من هنوز نیز مهمترین روش برای تولید شمش یا لقمه اولیه نورد مایل از شمش ریخته گری یا نورد شده تو پر است.به این ترتیب دو غلتك كه محورهایشان حدود 5 تا 12 درجه نسبت به هم به طور مایل قرار گرفته اند هر دو در یك جهتبه چرخش در می آیند و لقمه گرد را در امتداد محور و نیمساز زاویه انحراف به داخل غلتكها می آورند این لقمه توسط غلتكها گرفته شده به چرخش در آمده و با یك حركت پیچی شكل در حالی كه در جهت شعاع فشرده می شود به سمت داخل دهانه دو غلتك حركت می كند. لقمه در حال نورد توسط غلتكهای كمكی یا هادی های دیگر در منطقه تغییر شكل نگهداشته می شود غلتك های به كار برده شده در این روش همچنان كه شكل نشان می دهد مخروطی یا دو مخروطی شكل كالیبره شده اند منطقه تغییر شكل به یك مخروط برای سوراخكاری و مخروطی دیگر برای گشاد كردن لقمه تقسیم میشود. در مخروط سوراخكاری در داخل شمش تنشهای كششی وفشاری شعاعی به وجود می آید ولقمه با چرخش جهت خود را به صورت متناوبی تغییر می دهد به این صورت كه لقمه در حال چرخش در اثر افزایش فشار شعاعی به صورت بیضی شكل تغییر شكل می دهد به طوری كه در جهت قطر بزرگ بیضی تحت تاثیر تنشهای كششی قرار میگیرد در نتیجه این چرخش لقمه می تواند بر روی سمبه كشیده شود در عمل سمبه تا حدی می تواند به پیش رود كه به تنهایی به سوراخ شكل دهد و موجب ایجاد ترك در داخل لقمه در جلو سمبه نشود. علل ظاهر شدن ترك میتواند جدایشهای داخلی و یا ناخالصی های غیر فلزی داخلی باشد كه بعدا نیز به یكدیگر جوش نمی خوردند و سبب بروز عیب می شوند نا خالصی های غیر فلزی یا حباب های زیر سطحی نیز سبب بروز عیوب سطحی می شوند فرو رفتگی های ممتدی كه به صورت مارپیچی بر روی سطح لقمه ظاهر می شود می تواند ناشی از فاصله كم غلتك ها از یكدیگر ویا از عیب كالیبر باشد. همچنین در موقع پیش گرم كردن شمش باید دقت كافی به عمل آید كه شمشهای داغ شده درجه حرارت یكنواختی داشته باشند زیرا كه در غیر این صورت ضخامت جداره لقمه یكنواخت نمی شود.

روش پیلگر:

روش پیلگر یكی از روشهای متداول وتوسعه یافته ای است كه برای تولید لوله های بی درز در محدوده قطر بین 100 تا 700 میلیمتر و ضخامت جداره بین 5 تا 120 میلیمتر وطول تا حدود 30 متر به كار می روددر این روش شمش یا لقمه سوراخ شده اولیه بر روی سمبه ای قرار می گیرد و سپس با حركت متناوبی در حالی كه حركت چرخشی به آن داده می شود به داخل دهانه بین دو غلتك به منظور تغییر شكل به صورت گام به گام هدایت میشود

در این روش در هر گام شمش كمی به جلو رفته و مجددا با سمبه به سمت عقب باز می گردد در اینجا غلتكها شكل خاصی دارند. وبا حركت چرخشی در خلاف جهت یكدیگر شمش را كه بر روی سمبه به داخل كالیبررانده میشود گرفته وپس از نورد در محدوده معینی از غلتك مجددا با سمبه به سمت عقب باز می گردانند. در این موقعیت دهانه كالیبر به اندازه ای است كه مجددا دستگاه تغذیه كننده سمبه وشمش را در حالی كه حدود 30 تا 90 درجه می تواند بچرخاند به داخل دهانه دو غلتك هدایت میكند در قفسه های نورد پیلگر قدیمی تغذیه كننده ها مجهز به فنر های بادی بودند كه در هر گام غلتكها رابا شمش و سمبه پر می كردند واین انرژی را برای برگشت دادن سمبه وشمش مجددا آزاد می كردند در حالی كه در قفسه های نورد پیلگر جدید به كمك ترمزهای هیدرولیكی میتوان موقعیت نهایی سمبه و شمش را دقیقا كنترل و تنظیم نمود.

قفسه های نورد پیلگر جدید مجهز به تغذیه كننده هایی با نیروی محركه مستقل شده اند كه در ارتباط با زاویه چرخش غلتك ها قابل تنظیم وكنترل می باشند. بدین ترتیب سرعت عمل و در نتیجه بازدهی افزایش یافته است.

در لوله های تولید شده از طریق نورد پیلگر عیوبی مانند ضخیم شدگیهای موضعی. دو لایه ای شدن. موجهای سطحی میتوانند ظاهر شوند در این روش ضایعات ناشی از خطای ابعادی در ابتدا و انتهای لوله ها می تواند نسبتا بالا باشد.

از مزایای این روش تولید لوله ایجاد حالت تنش فشاری بالا در دهانه بین دو غلتك وامكان نورد مواد با شكل پذیری پایین وكسب ریز ساختار مناسب است.

روش نورد با سنبه (توپی) ثابت:

در این روش شمش تو خالی در قفسه نورد دو غلتكی از روی یك سنبه (توپی)كه در وسط كالیبر دو غلتك توسط میله ای ثابت و محكم نگهداشته شده است نورد میشود. بعد از اینكه توپی جدا شد و غلتكهای كاری از یكدیگر دور شدند لوله توسط یك جفت غلتك دیگر بر گردانده میشود. فرانورد اغلب در طی دو عبور انجام می شود بیشترین تغییر شكل در اولین عبور انجام میگیرد. در حالی كه در عبور دوم بهبود شكل داخلی لوله مورد نظر است در این روش قطر داخلی لوله اولیه ثابت باقی می ماند و سطح مقطع جداره لوله می تواند حد اكثر تا حدود % 50 كاهش یابد.

این روش توان بالایی برای تولید لوله های بی درز با قطر حدود 80 تا 400 میلیمتر و ضخامت جداره 20 تا 70 میلیمتر وطول 18 متر را دارد.

عیب این روش سایش زیاد توپی به ویژه برای لوله های با طول زیاد است اما در عوض مزایای این روش توان بازدهی بیش از % 90 آن كیفیت خوب سطح خارجی است.

روش نورد لوله با سنبه متحرك در قفسه های پیوسته:

در این روش در حالی كه لقمه اولیه بر روی سنبه ای قرار گرفته است در رشته ای از 7 تا 9 قفسه نورد كه به صورت متناوبئ از غلتكهای افقی وقائم آرایش یافته و غلتكها به گونه ای متناسب با كاهش قطر خارجی لوله كالیبره شده اند نورد میشود این روش روش پیشرفته ای برای تولید لوله های فولادی با قطر كوچك و متوسط تا حدود 150 میلیمتر قطر خارجی است لقمه های اولیه از فولادهای ساده كربنی ویا كم آلیاژی به طول تا 500 میلیمتر قطر خارجی 100 تا 200 میلیمتر و ضخامت جداره 20 تا 40 میلیمتر هستند كه از آنها لوله هایی به طول حداكثر 30 متر قطر خارجی 80 تا 175 میلیمتر وضخامت 3 تا 25 میلیمتر تولید می شوند كاهش مقطع جداره در این روش می تواند به 75 % برسد.

عیوب این روش میتواند انحراف از دقت ابعادی ضخامت جداره یا قطر موقعی كه سرعت محیطی غلتكها در قفسه ها به دقت كافی هماهنگی ندارند باشد همچنین شیارهایی كه در موقع خارج ساختن سنبه در سطح داخلی لوله ایجاد میشود از عیوب دیگر این روش است.

كشش لوله ها:

یكی از روشهای تولید لوله های بدون درز روش كشش است در اینجا از نقطه نظر روش تولید بین كشش تو خالی (مجوف) كشش با استفاده از میله و توپی ثابت. كشش با استفاده از توپی معلق (شناور) .كشش به منظور افزایش قطر. تفاوتهایی مشاهده میشود كشش تو خالی امروزه فقط برای موارد خاص برای مثال تولید ستونها و لوله های جدار ضخیم به كار می رود عموما تولید لوله های مورد استفاده در وسایل حساس و دقیق لوله های جدار نازك تا كمتر از یك صدم میلیمتر و سوزن آمپولهای پزشكی از جنس فولاد ضد زنگ كه قطر آنها به كمتر از 0.07 میلیمتر می رسد از طریق كشش سرد انجام می گیرد.

برای این منظور از لوله های بدون درز اولیه ای كه پس از عملیات حرارتی شستشو وپوسته زدایی شده استفاده می شود. سپس بعد از فسفاته و روانكاری كردن به كمك یكی از چهار روش اصلی كشش به صورت سرد كشیده میشوند انتخاب هر یك از این روشها به كاربرد لوله ها و همچنین ابعاد نهایی لوله های تولیدی بستگی دارد. قالب هایی كه به كار می رود معمولا از فلزات سخت از قبیل فولاد بزار سخت ومقاوم در مقابل سایش ساخته می شوند.

كشش تو خالی آزاد یا كشش بدون توپی

در این روش تنها قطر لوله كاهش می یابد و ضخامت جداره لوله ثابت باقی مانده ودر برخی از حالتها ممكن است كمی هم افزایش یابد سطح خارجی به دست آمده در این روش صاف ولی سطح داخلی ناصاف است كشش تو خالی امروزه فقط برای موارد خاص از قبیل تولید ستونها ولوله های جدار ضخیم به كار می رود.

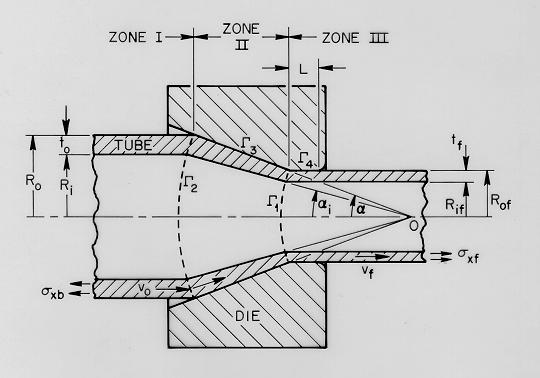

كشش لوله با سمبه (توپی) ثابت

در این روش شمش سوراخ شده یا لوله اولیه پس از قرار گرفتن بر روی سمبه ای كه به انتهای میله ای ثابت شده است از داخل یك قالب كشیده میشود در نتیجه این كشش قطر و ضخامت جداره لوله كاهش می یابد و سطح داخل وخارج لوله صاف می شود. در حین عملیات كشش باید محور لوله وقالب همواره به طور دقیق بر یكدیگر عمود باشند به علت وجود اصتكاك زیاد بین توپی وسطح داخلی لوله (مشكلات روانكاری) و افزایش دما توپی در اثر سایش زود از بین میرود ولی در نتیجه كوچكی طول توپی در مقایسه با طول میله در روش كشش با استفاده از میله راحت تر می توان آن را از جنس بهتر انتخاب نموده ویا تعویض كرد.

از این روش بیشتر برای ساخت لوله های جدار نازك و ابعاد دقیق با قطر متوسط وبزرگ استفاده میشود در این روش وقتی توپی در داخل ناحیه تغییر شكل قرار داده می شود به علت ایجاد نیروی اصتكاك در موقع حركت توپی به سمت كشش یعنی به سمت جلو كشیده میشود به این جهت ضروری است كه توپی در حین عملیات كشش در محل مناسب خود نگهداشته شود كه این عمل به كمك میله نگهدارنده ثابتی انجام می شود.

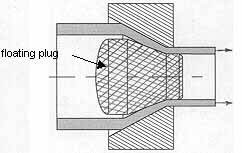

كشش لوله با توپی معلق:

در این روش توپی مخروطی شكل در تماس با سطح داخل لوله بوده ودر نتیجه تعادل بین نیروهای فشاری واصطكاكی موجود در این مكان ثابت باقی می ماند این روش بیشتر برای كشش سرد لوله های طویل به كار میرود با استفاده از این روش می توان لوله هایی با هر طول دلخواه وكاهش ضخامت جداره لوله مورد نظر را تولید كرد.

كشش لوله با میله (ماندرل)متحرك:

در این روش یك میله (سمبه) در داخل شمش سوراخ شده اولیه یا لوله اولیه قرار می گیرد این میله به عنوان ابزار داخلی همراه با سطح داخلی قالب در عملیات تغییر شكل موثر است لوله و میله همزمان با هم با یك سرعت از داخل قالب كشیده میشوند در این روش هم قطر خارجی لوله وهم ضخامت جداره لوله كاهش می یابند بنا بر این به طور همزمان هم سطح داخلی وهم سطح خارجی صافی به دست می آید.

در این روش نیروی اصطكاك موجود بین سطح داخلی لوله و میله به نیروی كشش كمك میكندوبه این دلیل حد اكثر مقدار كاهش سطح مقطع از این طریق به دست می آید در این عملیات كشش لوله با میله در یك جهت كشیده میشوند وطول میله ثابت باقی می ماند لذا حركت نسبی در داخل لوله در جهت عكس كشش انجام گرفته و طول لوله افزایش می یابد بنا بر این جهت نیروی اصطكاك بین سنبه ولوله بر خلاف جهت اصطكاك بین لوله و قالب است (اثر فشار غیر مستقیم)

در پایان عملیات كشش باید میله از لوله جدا شود كه این عمل اغلب مشكلاتی را به همراه دارد. میله ها باید مقاوم در مقابل سایش باشند در این روش به طور گسترده ای برای نازك كردن جداره قطعات تو خالی مختلف برای مثال در تولید پوكه های گلوله یا توپ مورد استفاده قرار میگیرد.

كشش پشت سر هم لوله ها بر روی یك سنبه:

در یك فرایند كشش لوله ای كه روی سنبه قرار گرفته میتواند از درون دو قالبی كه در فاصله كمی از یكدیگر قرار گرفته به طور پیوسته عبور كرده و ضخامت جداره آن كاهش بابد از این طریق بایك عبور در مقایسه با قالب تكی در مجموع می توان به كاهش سطح مقطع بیشتری دست یافت از طرف دیگر با وجود كشش از عقب برای قالب جلویی مقدار تنش در منطقه تغییر شكل تغییر می كند به این ترتیب كه تنش كششی محوری به مقدار كمی افزایش می یابد در حالی كه تنش های شعاعی و محیطی و فشار وارد بر ابزار كاهش می یابند مقدار افزایش تنش كششی در ارتباط با اصطكاك بین سطح تماس لوله وسنبه است و به مقدار سطح تماس بستگی دارد وبا ازدیاد طول كشیده شده از قالب دوم وهمچنین با ازدیاد فاصله دو قالب از یكدیگر افزایش می یابد چنانچه فاصله دو قالب از یكدیگر به اندازه كافی زیاد باشد تنش حاصل از اصطكاك می تواند به اندازه ای باشد كه كاهش نسبی سطح مقطع r2 در قالب دوم برابر با كاهش نسبی سطح r1 در قالب اول شود در این حالت نیازی به وارد كردن كشش مستقیم به لوله نیست.

نكات كاربردی در فرایند كشش:

فرایند كشش عمدتا در مواردی كه سطح خارجی مرغوب ودقت ابعادی معینی مورد نظر است به كار می رود البته با توجه به هزینه بالای این فرایند برای تغییر شكل سطح مقطع های بزرگ ابتدا از فرایند نورد ودر مواردی نیز از فرایند اكستروژن استفاده می شود وسپس برای دست یابی به محصول نهایی با دقت ابعادی خوب و سطح مرغوب و همچنین در مواردی به استحكام مورد نظر از فرایند كشش استفاده می شود از طرفی مفتول میتواند مستقیما از طریق نورد میله های گرم حاصل از ریخته گری مداوم تولید شود اما به دلیل مشكلاتی كه در ایجاد كالیبرها برای قطر كمتر از mm 5 در غلتكها وجود دارد ونیز به دلیل سرعتهای خروجی زیاد در نورد شمشالهای بسیار باریك و تبدیل آنها به مفطول های با قطر كمتر از mm 5 این گونه مفطول ها از طریق كشش تولید میشوند چنین مفطولهایی بیشتر با استفاده از طریق كشش تولید میشوند چنین مفطولهایی بیشتر با استفاده از دستگاه های كشش شامل چندین قالب پشت سرهم تولید می شوند.

عیوب كشش:

مهمترین شرط در كشش این است كه تنش كششی وارد بر قطعه در حین كشش كوچكتر از تنش تسلیم یاتنش سیلان ماده باشد اما در عمل برای اطمینان بیشتر از برقرار بودن این شرط به ویژه در سرعتهای بالای كشش تنش كششی معمولا در حدی وارد می شود كه همواره در حین كشش كوچكتر از Y 0.75 باشد با این وجود محصول كشش می تواند معیوب باشد یكی از دلایل بروز عیب میتواند ایجاد شرایط نا مناسب برای مثال بالابودن ضریب اصطكاك باشد كه سبب ظاهر شدن تنشهای كششی بالا در امتداد محور مفتول شده ودر نهایت به گسیختگیهایی در لوله منجر می شود این گسیختگیها اغلب داخلی و قابل رویت نیستند و فقط با تخریب نمونه های انتخابی از محصول ویا از طریق آزمایشهای غیر مخرب قابل شناسایی هستند برای جلوگیری از این نوع گسیختگیها روانكاری مناسب ودقیق انتخاب صحیح زاویه قالب و همچنین مرحله بندی بهینه دفعات عبور ضروری است.

عیوب دیگری از قبیل تركهای عرضی را میتوان نام برد كه علت بروز آن میتواند تغییر شرایط اصطكاك باشد.

ریخته گری

1- ریخته گری گریز از مركز:

قطعات به شكل های تو خالی را می توان با ریخته گری گریز از مركز تهیه كرد در این روش از نیروی گریز از مركز برای رسانیدن فلز مذاب برای تمام نقاط قالب لستفاده میشود در ریخته گری گریز از مركز حقیقی قالب ماسه ای ، گرافیتی یا فلزی حول یك محور افقی یا عمودی با سرعت 300 تا 3000 دور در دقیقه می چرخد با وارد شدن فلز مذاب به درون قالب مذاب به دیواره چسبیده ودر آنجا به شكل یك قطعه تو خالی منجمد می شود تولید قطعاتی به شكل خارجی مدور مانند لوله آب و لوله تپانچه در این روش بسیار متداول است ولی ایجاد شش ضلعی و دیگر شكل های متقارن نیز امكان پذیر است در این روش برای داخل قطعه نیازی به ماهیچه یا قالب نیست اگر محور چرخش افقی باشد شكل داخلی همیشه استوانه است اگر محور چرخش عمودی باشد سطح داخلی قسمتی از یك شلجمی خواهد بود كه شكل دقیق آن تابع سرعت چرخش است ضخامت دیواره به آسانی قابل تغییر استوبه مقدار مذابی كه به قالب میرسد بستگی دارد.

مطالب مرتبط

برچسب ها : pipe rolling, Rolling, فرایند نورد کاری لوله, فرایند نورد لوله, نورد لوله, نوردکاری

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

مطالب جدید

- IEDScout 5.22 پایش و عیب یابی IED در شبکه

- TINA 16 تحلیل مدار آنالوگ، دیجیتال، MCU و مختلط

- EMD energyPRO 5 تحلیل سیستم های انرژی

- ADAPT PT/RC 23.0.1 تحلیل غیرخطی تیر و سازه بتنی

- RISA Section 2.1.1 تحلیل مقاطع فولادی و سازه ای

- vMix 29 تولید و پخش زنده حرفه ای

- Ampsa ADW v24 طراحی تقویتکننده RF

- Ampsa MW v24 طراحی شبکه تطبیق امپدانس RF

- DSS Professional 8.7 مدیریت و نظارت تصویری هوشمند

- PowerACOUSTICS 2026 تحلیل آکوستیک و نویز در طراحی صنعتی

مطالب پربازدید

- دانلود کتاب هیدرولیک و پنوماتیک فستو Festo فارسی

- دانلود استاندارد

- دانلود نرم افزار کلید فولاد (Key to Steel) پرتابل

- دانلود فول استاندارد ASTM بصورت رایگان

- آموزش میکروکنترلر AVR

- دانلود آنتی ویروس شورتکات (Back 2 Normal)

- دانلود جدول استاندارد DIN

- دانلود کتاب آموزش Abaqus (فارسی)

- دانلود نرم افزار MATLAB برای آندروید(MATLAB Android)

- فول استاندارد ASME (بروز)

مطالب تصادفی

- همگرایی حل در Abaqus

- Groundwater Vistas 9 مدلسازی پیشرفته آب زیرزمینی

- تقویت کننده عملیاتی

- Revisor VMS 2.5 راهکار کامل نظارت تصویری سازمانی

- CGTech VERICUT 9.6.2 شبیه سازی ماشینکاری CNC

- نرم افزار شبیه سازی جوش Simufact Welding

- ISTRAM ISPOL 2025 مدیریت و اجرای پروژههای حمل و نقل

- Proficy iFIX 2024 مدیریت یکپارچه فرآیندهای صنعتی

- windPRO 4.1 2025 طراحی نیروگاههای بادی

- NEPLAN 10.9.7.3 تحلیل دینامیکی و استاتیکی شبکههای قدرت