فرآیند آهنگری

- 1392/11/13

- 3 دیدگاه

لاینل واترمن داستان آهنگری را میگوید كه پس از گذران جوانی پر شر و شور تصمیم گرفت روحش را وقف خدا كند. سالها با علاقه كار كرد، به دیگران نیكی كرد، اما با تمام پرهیزگاری، در زندگیاش چیزی درست به نظر نمیآمد حتی مشكلاتش مدام بیشتر میشد.

یك روز عصر، دوستی كه به دیدنش آمده بود و از وضعیت دشوارش مطلع شد، گفت : “واقعاً عجیب است. درست بعد از این كه تصمیم گرفتهای مرد خدا ترسی بشوی، زندگیات بدتر شده. نمیخواهم ایمانت را ضعیف كنم اما با وجود تمام تلاشهایت در مسیر روحانی، هیچ چیز بهتر نشده.”

آهنگر بلا فاصله پاسخ نداد. او هم بارها همین فكر را كرده بود و نمی فهمید چه بر سر زندگیاش آمده است. اما نمیخواست دوستش را بیپاسخ بگذارد، شروع كرد به حرف زدن و سرانجام پاسخی را كه میخواست یافت. این پاسخ آهنگر بود:

– “در این كارگاه فولاد خام برایم میآورند و باید از آن شمشیر بسازم. میدانی چطور این كار را میكنم؟ اول تكهی فولاد را به اندازهی جهنم حرارت می دهم تا سرخ شود. بعد با بی رحمی، سنگین ترین پتك را بر میدارم و پشت سر هم به آن ضربه میزنم تا این كه فولاد شكلی را بگیرد كه میخواهم. بعد آن را در ظرف آب سرد فرو میكنم و تمام این كارگاه را بخار آب میگیرد. فولاد به خاطر این تغییر ناگهانی دما، ناله میكند و رنج می برد. باید این كار را آن قدر تكرار كنم تا به شمشیر مورد نظرم دست بیابم. یك بار كافی نیست.”

آهنگر مدتی سكوت كرد، و ادامه داد: “گاهی فولادی كه به دستم می رسد نمیتواند تاب این عملیات را بیاورد. حرارت، ضربات پتك و آب سرد تمامش را ترك میاندازد. میدانم كه از این فولاد هرگز تیغهی شمشیر مناسبی در نخواهد آمد.”

باز مكث كرد و بعد ادامه داد: “میدانم كه خدا دارد مرا در آتش رنج فرو میبرد. ضربات پتكی را كه بر زندگی من وارد كرده، پذیرفتهام و گاهی به شدت احساس سرما میكنم، انگار فولادی باشم كه از آبدیده شدن رنج میبرد. اما تنها چیزی كه میخواهم این است: “خدای من، از كارت دست نكش، تا شكلی را كه تو میخواهی، به خود بگیرم. با هر روشی كه میپسندی، ادامه بده، هر مدت كه لازم است، ادامه بده، اما هرگز مرا به كوه فولادهای بیفایده پرتاب نكن.”

مقدمه

فرآیند آهنگری از 8000 سال قبل از میلاد جهت ساخت محصولات فلزی مانند شمشیر رواج داشته است. آهنگری كار بروی قطعه كار فلزی و تبدیل آن به یك شكل دلخواه توسط پتك كاری یا پرس كاری است. آهنگری از قدیمترین فرآیندهای شكل دهی فلزات است كه منشا آن به زمانهای بسیار دور برمی گردد. در دوره انقلاب صنعتی، ماشین آلات جایگزین بازوی آهنگر و نیروی انسانی گردید. بنابراین انسان قادربه ساخت قطعاتی به اندازه یك مهره كوچك تا گرداننده (روتور) توربین شد.

نسبت استحکام به وزن بالا، مقاومت در برابر ضربه و خستگی وعدم وجود حفره گازی یا مک از مزایای اصلی محصولات تولید شده با این فرآیند است.

در فرآیند آهنگری، اغلب رسیدن به شكل نهایی قطعه مورد نظر در یك مرحله امكانپذیر نیست و لازم است قطعه تا رسیدن به شكل نهایی گاه تا چندین مرحله شكل دهی شود.

عمدهترین دلایل نیاز به این مراحل میانی كه پیش فرم گفته میشوند عبارتند از:

محدود بودن شكل پذیری فلز

چرا كه ایجاد تغییر شكل بیش از حد تحمل فلز باعث بوجود آمدن عیوب و در نهایت گسیختگی در آن میشود و از این رو در یك مرحله نمیتوان بیش از حد تحمل فلز در آن تغییر شكل ایجاد كرد.

محدود بودن تحمل قالب وپرس در مقابل نیروها و تنشهای اعمالی

پیچیدگی شكل هندسی قطعه

جهت پیشبینی تعداد مراحل پیش فرم و طراحی پیش فرمها دانش و اطلاعات كاملی در مورد:

– نحوه جریان یافتن فلز و پیشبینی آن

– بدست آوردن حدود شكلپذیری فلز

– پیشبینی نیروها و تنشها

لازم است.

آهنگری از نظر دما به سه گروه زیر تقسیم می شود:

آهنگری سرد، كه در دمای محیط انجام می شود.

آهنگری گرم، كه در دمای پائین تر از دمای تبلور مجدد انجام می شود.

آهنگری داغ، كه در دمای بالاتر از دمای تبلور مجدد انجام می گردد كه منجر به تغییر ریز ساختار و تنش جریان فلز می گردد.

پتك آهنگری یا پتك سقوطیكه ضربه سریعی را به سطح فلز وارد می كند. از انرژی جنبشی استفاده می شود. ممكن است چكش 3 تنی نیروئی تا 200 تن وارد كند. 80% كاربرد دارد. ارزانتر است. تا 100000 تن

پرس آهنگری كه نیروی فشاری آرامی (با سرعت پائین) را به فلز وارد می كند. پرسهای هیدرولیكی 20% كاربرد دارند.

از نظر نوع قالب:

آهنگری قالب باز

بین قالبهای مسطح یا قالبهای با اشكال بسیار ساده

محصولات بزرگ یا تعداد قطعات تولیدی شده كم

دقت ابعادی و صافی سطح كم

تلرانس بالا

ارزان قیمت

2- آهنگری قالب بسته

قطعه بین دو نیم قالب كه اثرشكل نهائی قطعه بر آنها نقش بسته، تغییر شكل پیدا می كند. در این روش قطعه تحت فشار زیاد در یك حفره بسته تغییر شكل می دهد. نیاز به نیروی بیشتری دارد. به دو دسته تقسیم می شود:

آهنگری دقیق ، تمام لقمه یا شمشال

به محصول نهائی تبدیل می شود. بنابراین محصولات با حدود ابعادی ظریف و دقیق قابل تولید هستند. به ماشینكاری نیاز نمی باشد.

آهنگری معمولی در این حالت زمانیكه قالبها برای شكل دهی به هم نزدیك می شوند، فلز اضافی به صورت نوار نازكی از فلز كه به پلیسه موسوم است، بیرون می زند. برای جلوگیری از تشكیل پلیسه با پهنای زیاد، معمولاً یك برآمدگی بنام شیار پلیسه رو تعبیه می شود.

آزمایش فشردن استوانه

برای درك نحوه جریان یافتن فلز در فرآیند آهنگری در ابتدا آزمایش ساده فشردن یك استوانه مورد بررسی قرار میگیرد. فرآیند فشردن استوانه سادهترین فرآیند آهنگری است كه آن را كله زنی نیز میگویند و در آن یك استوانه ساده بین دو كفه پرس تحت فشار قرار میگیرد و فشرده میشود.

یكی از عوامل بسیار مهم و تاثیرگذار در فرآیند كله زنی یا آزمایش فشردن استوانه اصطكاك است. به گونهای كه وجود اصطكاك یا فرض وجود نداشتن آن دو حالت را در بررسی این فرآیند ایجاد می كند. از این رو آزمایش فشردن استوانه در دو حالت مورد بررسی قرار میگیرد.

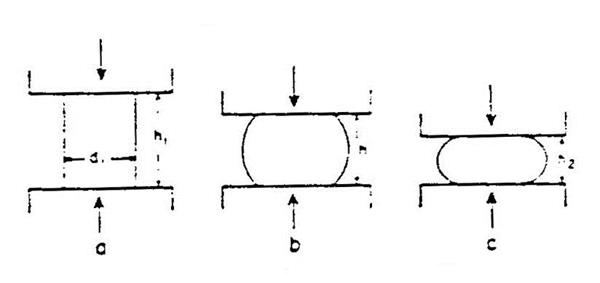

در شكل زیر آزمایش فشردن استوانه با فرض صفر بودن اصطكاك بین سطح قالب و قطعه نشان داده شد است. در این حالت تغییر شكل تمام نقاط قطعه كاملاً یكنواخت و همگن است و از این رو به آن تغییر شكل هموژن یا همگن گویند.

فشردن استوانه با فرض صفر بودن اصطكاك بین سطح قالب و قطعه

در حالت تغییر شكل یكنواخت یكسان كه حالتی ایدهآل است دیواره استوانه پس از تغییر شكل مستقیم باقی مانده، محصول نهایی نیز كاملاً استوانه است. طبق شکل زیر در این حالت توزیع تنش در تمام سطح مقطع استوانه بصورت یكنواخت است. طبق این شكل خواهیم داشت:

توزیع تنش در آزمایش فشردن استوانه بافرض صفر بودن اصطكاك

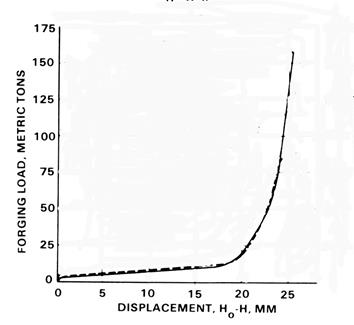

منحنی نیروی آهنگری بر حسب ضخامت استوانه نیز در شكل زیر آورده شده است، مطابق شكل هر چقدر ضخامت استوانه بیشتر كاهش یابد، نیروی لازم آهنگری نیز افزایش مییابد، كه علت آن افزایش سطح مقطع استوانه است. ضمناً اگر خاصیت كرنش سختی هم برای فلز در نظر گرفته شود، با كاهش ضخامت تنش سیلان نیز افزایش مییابد كه این عامل به همراه افزایش سطح مقطع استوانه، افزایش شدیدتر نیروی آهنگری را باعث میشود.

منحنی نیروی آهنگری بر حسب ضخامت

با فرض صفر بودن اصطكاك

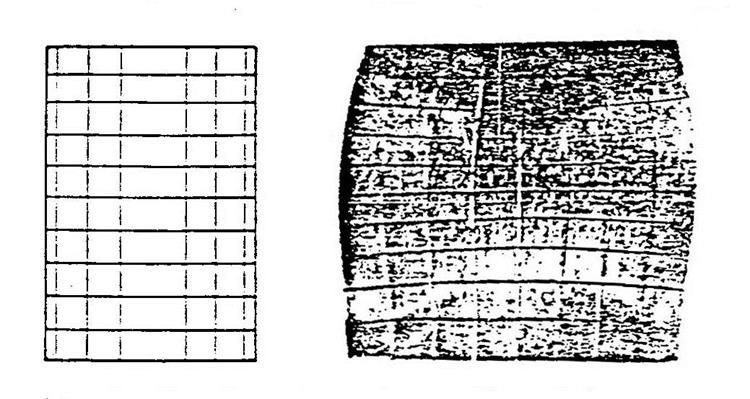

اما در عمل دست یافتن به حالت كاملاً بدون اصطكاك ممكن نیست و عملا بین سطوح قالب و قطعه كار اصطكاك وجود دارد. با وجود اصطكاك تغییر شكل استوانه در فرآیند كله زنی یكنواخت نبوده، اصطكاك باعث میشود نواحی نزدیك به سطوح قالب نتوانند به اندازه ذرات میانه قطعه تغییر شكل یابند. این حالت را تغییر شكل غیر هموژن گویند. در نتیجه این تغییر شكل غیر یكنواخت دیوارههای استوانه انحنا یافته، كه این پدیده را بشكهای شدن گویند. در شكل زیر تغییر شكل غیرهموژن استوانه نشان داده شده است و همینطور در شكل كه غیر یكنواختی تغییر شكل در مناطق مختلف قطعه به كمك شبكهبندی ایجاد شده نشان داده شده است.

فشردن استوانه با فرض وجود اصطكاك بین سطح قالب و قطعه

غیر یكنواختی تغییر شكل در مناطق مختلف استوانه در كله زنی با وجود اصطكاك

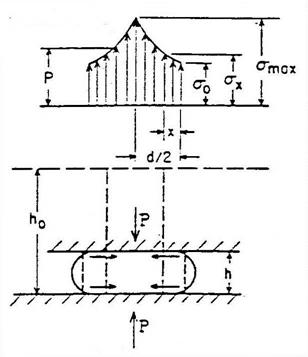

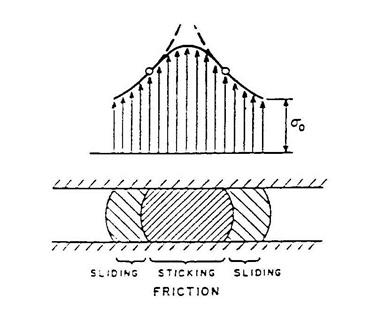

در این حالت توزیع تنش حالت پیچیدهتری دارد به گونهای كه در وسط مقطع استوانه مقدار تنش حداکثر بوده، در اطراف مقطع دارای حداقل مقدار خود میباشد، كه این مقدار حداقل برابربا تنش سیلان لحظهای فلز میباشد. توزیع تنش در این حالت در شكل زیر نشان داده شده است. این غیر یكنواختی توزیع تنش و افزایش مقدار تنش در مركز قطعه كار كه به تپه اصطكاكی معروف است، به علت وجود اصطكاك در سطوح تماس قطعه و قالب میباشد.

توزیع تنش در آزمایش فشردن استوانه با فرض وجود اصطكاك

در شكل زیر نیز مناطق اصطكاك لغزنده و اصطکاک چسبنده به همراه توزیع تنش روی قطعه نشان داده شده است. در این حالت نیروی آهنگری نسبت به حالت تغییر شكل همگن مقدار بسیار بالاتری دارد و منحنی نیروی آهنگری بر حسب مقدار كاهش ضخامت قطعه با شیب تندتری نسبت به حالت قبل افزایش مییابد

شكل 5-7- نیز مناطق اصطكاك لغزنده و چسبنده در تغییر شكل غیر هموژن

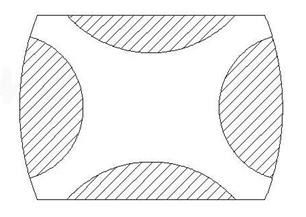

چنانكه ذكر شد در حالت تغییر شكل غیر همگن تغییر شكل نقاط مختلف یكسان و یكنواخت نیست. به این دلیل چنانكه در شكل زیر نشان داده شده است مناطقی وجود دارد كه كمترین تغییر شكل در آنها روی میدهد. این مناطق را ناحیه فلز مرده (Dead Metal Zone) گویند.

نواحی تغییر شكل در كله زنی استوانه

مناطق بالا و پایین كه با سطوح قالب در تماس هستند به علت وجود اصطكاك و عدم توانایی حركت و مناطق اطراف استوانه به علت آزاد بودن و امكان حركت راحت دچار كمترین میزان تغییر شكل میشوند. نكته مهم و قابل ذكر این است كه در حالت تغییر شكل غیر همگن برای بدست آوردن ظرفیت پرس جهت فرآیند كله زنی از pav (فشار متوسط) استفاده میشود در حالیكه برای تعیین نیروهای وارد بر قالب جهت طراحی آن ازpmax (فشار حداكثر) استفاده میگردد.

نیروی لازم آهنگری شدیداً به جنس فلز تحت تغییر شكل بستگی دارد و هر چه جسم مستحكمتر و دارای تنش سیلان بالاتری باشد، نیروی لازم چه در حالت تغییر شكل همگن و چه در حالت تغییر شكل غیر همگن افزایش مییابد. به عبارت دیگر تنش سیلان بیشتر فلز، نیروی آهنگری بیشتری را سبب میشود. برای یك فلز مشخص هم تنش سیلان ثابت نبوده و به عواملی چون میزان كرنش، نرخ كرنش و دما بستگی دارد.

تغییر تنش تسلیم (تنش سیلان) در اثر تغییر سرعت تغییر شكل یا آهنگ (نرخ) كرنش، حساسیت به نرخ كرنش (Strain Rate Sensitivity) گفته میشود. هر چه دما افزایش یابد، تاثیر نرخ كرنش بر تنش سیلان بیشتر و برعكس از اثر میزان كرنش بر آن كاسته میشود. به عبارت دیگر با افزایش دما حساسیت فلز به نرخ كرنش بیشتر اما خاصیت كرنش سختی آن كمتر میشود. افزایش دما نیز باعث كاهش تنش سیلان فلز میشود.

عامل دیگری كه می تواند باعث غیر همگنی تغییر شكل گردد. اثر سرمایش قالب (Die Chilling Effect) است. معمولاً در فرآیند آهنگری قطعه كار داغ و قالب سرد است، و با تماس قطعه با قالب، نقاط نزدیك به قالب، در قطعه سریع سرد شده، در حالیكه مناطق مركزی قطعه هنوز داغ است. شیب حرارتی بوجود آمده در قطعه باعث اختلاف تنش سیلان نقاط مختلف آن شده، تغییر شكل مناطق مجاور قالب سختتر از نقاط دیگر میگردد. و همین پدیده باعث غیر یكنواختی در تغییر شكل و ایجاد تغییر شكل غیر همگن و افزایش نیروی لازم آهنگری می گردد.

اصول طراحی قالب آهنگری

-

در قالبهای آهنگری باید حتیالامكان سیلان مواد به صورت جانبی باشد.

-

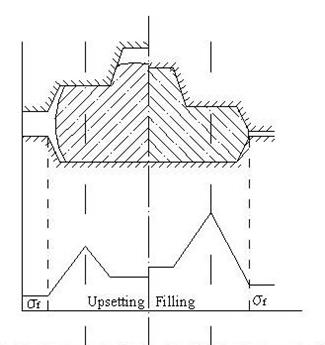

مسئله مهم دیگر كه در سیلان مواد مؤثر است، وجود گوشههای تیز میباشد. گوشههای تیز علاوه بر اینكه باعث تمركز تنش در قطعه شده برای خود قطعه مضر میباشند، جریان مواد در حین آهنگری را نیز دچار مشكل میكنند. از این رو توصیه میشود جهت راحت تر شدن جریان مواد، كاهش نیرو و انرژی آهنگری و كاهش سایش و افزایش عمر قالب آهنگری و نیز جلوگیری از تمركز تنش در قطعه گوشههای داخلی و خارجی قطعه گرد شوند. چنانچه در شكل زیر نشان داده شده است، نیروی لازم جهت پرشدن گوشهها پس از پرشدن قالب به شدت افزایش مییابد. در نتیجه گرد كردن گوشههای داخلی و خارجی سبب آسانتر شدن سیلان مواد و كاهش نیرو و انرژی لازم میشود و از این رو سایش قالب كم شده، عمر آن افزایش می یابد. چنانچه قطعه نهایی دارای گوشههای گرد نباشد، در طراحی قالب آهنگری گوشهها را گرد در نظر گرفته، محصول بدست آمده، ماشینكاری میشود تا گوشه های تیز ایجاد شود.

منحنی نیرو – جابجایی جهت پرشدن قالب

-

نكته مهم دیگری كه از شكل فوق نتیجه میشود لزوم وجود پلیسه (Flash) است. از طرفی به علت وجود اضافه مواد نیاز است كه اطراف قطعه جهت بیرون آمدن اضافه مواد باز باشد، ولی از طرف دیگر با توجه به نیروی زیاد جهت پرشدن قالب، باز بودن كامل اطراف قطعه مانع از پرشدن كامل قالب میگردد. در نتیجه قسمت باریكی در اطراف قطعه جهت خروج مواد اضافی در نظر گرفته میشود كه به مواد اضافه خارج شده از این فاصله، پلیسه گفته میشود و پس از تكمیل قطعه با قالب پلیسه گیر (Trimming die) بریده میشود. پلیسه بصورت دریچه اطمینان برای فلز مازاد درحفره قالب عمل می كند، فرار فلز را تنظیم می كند. بنابراین پلیسه نازك مقاومت جریان سیستم را به شدت زیاد می كند، بطوریكه فشار زیادی لازم می شود تا از پر كردن كلیه حفره های قالب اطمینان حاصل شود.

-

همچنین جهت بیرون آمدن راحت قطعه از قالب، دیوارههای قطعه بایستی در قالب بصورت شیبدار طراحی شود. زاویه شیب مجاز قالب برای آهنگری فولاد تقریباٌ 5 درجه است. چنانچه این شیب در قطعه نامطلوب باشد، پس از آهنگری بوسیله ماشینكاری حذف میگردد. به علت انقباض قطعه در اثر سرد شدن مقدار شیب داخلی بیشتر از شیب خارجی در نظر گرفته میشود.

-

در شكل زیر توزیع تنش در مرحله Filling , Upsetting آورده شده است. چنانچه مشخص است، سطح تنشها در مرحله Filling بیشتر است. مرحله Upsetting از آغاز فرآیند تا لحظه رسیدن مواد به دهانه گلوگاه میباشد. در مرحله Filling به علت وجود پلیسه حفره قالب پر میشود. هر چند در مرحله Filling مقداری پلیسه هم تشكیل میگردد، اما در مرحله نهایی كه مرحله پرشدن گوشهها است، پلیسه كاملا شكل میگیرد. ابعاد و هندسه قطعه و ماده اولیه و ضخامت گلوگاه در نحوه سیلان مواد و پرشدن قالب نقش بسیار مهمی دارند.

توزیع تنش در مرحله سطح افزائی Filling , Upsetting

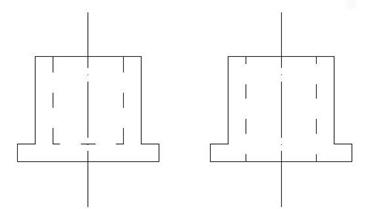

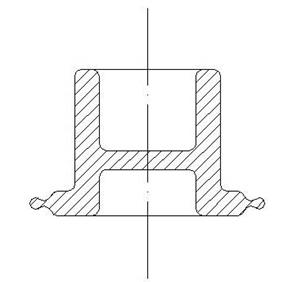

قطعه ممكن است همچون شكل زیر در اطراف دارای دیواره باشد. همچنین ممكن است قطعه دارای سوراخ محوری سراسری باشد كه در این صورت هم معمولاً از ماده خام توپر استفاده میشود.

قطعه دارای دیواره

بسته به ارتفاع دیواره و سایر ابعاد آن، شكل و ابعاد ماده اولیه متفاوت خواهد بود. هرچه دیواره ها بلندتر و نازكتر باشند، پركردن آنها مشكلتر خواهد بود و معمولاً یك یا چند مرحله پیش فرم نیاز است.

در حالتی كه قطعه دارای سوراخ سرتاسری است، جهت پرشدن دیوارهها، یك قسمت نازك همچون فلش در بین دیوارهها و در عرض سوراخ قرار داده میشود كه به آن راهگاه گفته میشود. وظیفه راهگاه هدایت فلز جهت پرشدن دیواره های بلند میباشد. راهگاه نقشی مانند پلیسه را در ایجاد دیوارههای بلند سوراخهای سراسری ایفا میكند.

قرار دادن راهگاه جهت كمك به پر شدن دیواره های بلند

هر چقدر دیوارهها بلندتر و نازكتر باشند جهت پرشدن آنها نیاز به راهگاه نازكتری است و هرچه راهگاه نازكتر باشد به نیروی بیشتری نیاز است. ضخامت راهگاه با توجه به ابعاد دیوارهها در استانداردها توصیه شده است. پس از انجام فرآیند، راهگاه ها مانند پلیسهها برداشته میشوند.

-

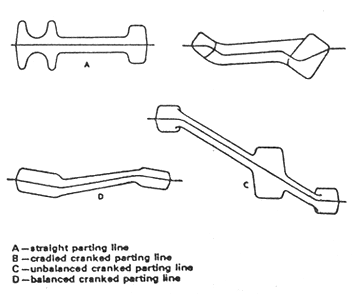

نكته مهم دیگر در طراحی فرآیند آهنگری تعیین محل خط جدایش (Parting Line) است. خط جدایش محل جدا شدن دو نیمه قالب و محلی است كه دور آن پلیسه تشكیل میگردد. محل خط جدایش در نحوه سیلان ماده و نحوه پرشدن قالب بسیار مؤثر است.

-

استفاده از روانكارها (Lubrication) امروزه در اغلب صنایع مرسوم و ملزوم است. این نیاز در بعضی از صنایع مانند آهنگری بسیار فراگیرتر و غیر قابل چشم پوشی بنظرمی رسد.عملیات آهنگری در هررده ای و برای تولید هرقطعه ای كه انجام پذیرد بدون استفاده از روان كننده ها تقریبا غیرممكن می نماید. گرافیت مایع كه برای استفاده می بایست آنرا به میزان معینی با آب یا روغن مخلوط نمود، دارای مزایای بسیاری است. كه به پاره ای ازآنها اشاره می شود:

-

جلوگیری از چسبیدگی قطعه به قالب

-

جلوگیری از ایجاد تنش های حرارتی درقالب و درنتیجه افزایش عمرقالب

-

بهبود كیفیت سطح قطعات

-

كم كردن اصطكاك و تسهیل جریان مواد درقالب

-

مقرون به صرفه بودن آن نسبت به سایرمواد با توجه به رقیق شدن آن با آب

اجزای سیستم آهنگری

فرآیند آهنگری یك سیستم متشكل از اجزای مختلف است و عوامل و پارامترهای متفاوتی در آن موثر میباشند (شكل 5ـ13). این اجزاء عبارتند از:

1ـ ماده خام یا لقمه (Billet)

كه شامل جنس، خواص مكانیكی و متالورژیكی و قابلیت آهنگری آن است.

2ـ قالب

3ـ شرایط تماس بین قطعه و قالب

4ـ نواحی تغییر شكل، نحوه جریان فلز و میزان پیچیدگی شكل هندسی

5ـ تجهیزات آهنگری مانند پرس یا چكش، كوره، تجهیزات روانكاری و …

6ـ محصول و خواصی لازم آن.

7ـ كارگاه و محیط كار

نمایش سیستمی فرایند آهنگری بسته، 1- شمش، 2- قالبها، 3- فصل مشترك، 4- مكانیك تغییر شكل، 5- ماشین شكل دهی، 6- محصول، 7 – محیط

شناخت پارامترهای فوق و اثر آنها بر فرآیند آهنگری در موفقیت فرآیند و راندمان و بهرهوری آن بسیار موثر است. از اینرو جهت بالا بردن بهرهوری فرآیند، تمامی عوامل دخیل باید شناسایی و بررسی شده، با كمی نمودن (Quantify) پارامترهای هر جزء اثراتشان به صورت كمی بیان شود.

مطالب مرتبط

برچسب ها : Forging, آهنگری, آهنگری داغ, آهنگری سرد, آهنگری قالب باز, آهنگری قالب بسته, آهنگری گرم, تنش تسلیم, توزیع تنش, حساسیت به نرخ كرنش, سرمایش قالب, طراحی قالب آهنگری, فرآیند آهنگری, فورجینگ

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

تعداد 3 دیدگاه برای نوشته " فرآیند آهنگری" ارسال شده است .

مطالب جدید

- نرم افزار 4.2 I-Cliqq طراحی دوخت و گلدوزی

- نرم افزار PE Design v11.4 2025 طراحی دوخت و گلدوزی

- بسته آموزشی جامع SmartPlant 3D

- نرمافزار CFturbo 2025.1.1 طراحی توربوماشین، پمپ، فن و کمپرسورها

- نرم افزار Certara Phoenix 8.5 2025 مدلسازی فارماکوکینتیک و فارماکودینامیک

- نرم افزار Vensim PLE v10.2.2 2025 مدلسازی دینامیکی سیستم

- نرمافزار Flexi Complete v24.2 چاپ و برش در صنعت تابلوسازی

- نرمافزار EnRoute 2025 مجموعه کامل CAD/CAM در تابلوسازی

- نرمافزار Datamine Discover 2024 اکتشافات و مدلسازی منابع معدنی

- نرمافزار GEOVIA GEMS 6.8.7 2024 برنامهریزی فرآیندهای معدن

مطالب پربازدید

مطالب تصادفی

- نرم افزار Polysun 2024.8 شبیهسازی و تحلیل و بهینه سازی سیستمهای تولید انرژی

- نسخه جدید کلید فولاد

- نرم افزار ParkSEIS 3 تحلیل دادههای لرزهای

- فیلم آموزشی ABAQUS (فارسی) محیط Sketch قسمت دوم

- نرم افزار SEE Electrical V8R4 + 3D Panel طراحی مدار الکتریکی

- بررسی روش صریح و ضمنی (Explicit & Implicit)

- نرمافزار CATALYST Professional v3 2024 مجموعه جامع ژئوماتیک

- نرمافزار Optimus 2024.2 بهینهسازی طراحی محصول

- نرم افزار IGEMS 2024.3 برنامه ریزی برش واترجت

- نرم افزار GNSS Solutions 3.80 پردازش دادههای GNSS

سلام

من میخواهم قسمتی از این مطلبتون رو در پایان نامه ام استفاده کنم میشه منابع این مطلبتون رو بهم بگین

با تشکر

با سلام

ترجمه از یک هندبوک در مورد فرایند شکل دهی می باشد.

اسم کتاب خاطرم نیست.

باید بررسی کنم. ولی کتابش رو دارم.

با سلام

لطفا در صورت امکان نام منبع یا منابع مطلب مفید فوق به ایمیل اینجانب ارسال گردد. با تشکر