آموزش MSC SuperForge

- 1393/06/31

- بدون دیدگاه

برای روش حجم محدود نرم افزارهای زیادی ارائه شده که در زمینه شکل دهی فلزات می توان به نرم افزار تخصصی Msc SuperForge اشاره کرد. این نرم افزار معمولا برای طراحی قالب های آهنگری و اکستروژن و دیگر فرآیندهای شکل دهی به کار می رود.

روش اجزای محدود (Finite Element Method) و حجم محدود (Finite Volume Method) روشهای عددی هستند که می توان آنها را برای حل مسائل متعدد و متنوع مهندسی در حالت مختلف، پایدار، گذرا، خطی یا غیر خطی مانند تحلیل تنش، انتقال حرارت و غیره بکارگرفت.

در زمینه روش اجزاء محدود نرم افزارهای مختلفی ارایه شده است که از آن جمله می توان به ANSYS و ABAQUS اشاره نمود. بعضی از نرم افزارها به صورت خاص برای فرآیندهای شکل دهی به کار می رود.

آموزش MSC SuperForge

تکنیک شبیه سازی عملیات فرم دهی این امکان را فراهم می آورد که بتوان با در نظر گرفتن الگوهای جریان فلز قالب های اولیه و نهایی را طراحی نمود و بدون پرداخت هیچ گونه هزینه ای برای ساخت و امتحان این قالب ها به شکل مطلوب دست یافت.

طراحی قالب معمولا” به طور سنتی بر اساس تجربه افراد مجرب و مهندسان با سابقه انجام می شده که عموما” با سعی و خطا همراه بوده است. رشد منابع کامپیوتری و ارائه روش های شبیه سازی از دهه 80 به بعد به دلیل صرفه جوئی در هزینه، انرژی و زمان نرم افزارها و کد های کامپیوتری جایگزین روش های سنتی گردیده است. ظهور روش های رایانه ای، از بسیاری هزینه های پنهان در امور ساخت و امتحان قالب جلوگیری می کند. زمان رسیدن به قالب مطلوب را کاهش می دهد و در نتیجه نرخ تولید در صنعت را بالا می برد.

نرم افزار MSC SuperForge

نرم افزار Msc SuperForge محصول شرکت Msc.Software است. این نرم افزار یک نرم افزار تخصصی جهت تحلیل فرآیندهای شکل دهی فلزات همچون فورجینگ، اکستروژن و خمکاری می باشد.

با وجود استفاده سریع و راحت، می توان جواب های قابل قبولی برای طراحی در صنعت از آن گرفت که می تواند جایگزینی مناسب برای روش های تجربی در صنعت شود.

این نرم افزار قابلیت گرافیکی بسیار خوبی دارد. یعنی تعریف پارامتر های مختلف اولیه مانند پرس همراه با شکل آنها است و به راحتی می توان شرایط اولیه برای شبیه سازی را تعریف نمود.

مراحل و قسمت های مختلف شبیه سازی در یک نمودار درختی قرار گرفته و به راحتی می توان پارامترهای مختلف را انتخاب، تعویض و اصلاح کرد.

قابلیت طراحی اشکال هندسی اولیه در این نرم افزار ضعیف است ولی به راحتی می توان اشکال هندسی را از سایر نرم افزارهای طراحی Cad به محیط آن وارد کرد. از قابلیت های این نرم افزار ایجاد مش بندی خودکار در قالب وقطعه اولیه است.

از دیگر قابلیت های این نرم افزار خروجی نتایج به صورت شکل، نمودار، انیمیشن و برش مقطع است. می توان تعداد دفعات و نحوه خروج اطلاعات را در حین اجرای برنامه به دلخواه تنظیم کرد و توزیع هر پارامتر خروجی که مایل باشیم بر روی شکل سه بعدی تغیر شکل یافته در هر مرحله ای از عملیات شکل دهی مشاهده کنیم.

امکان اندازه گیری ابعاد قطعه کار در هر مرحله از شکل دهی وجود دارد. و می توان فاصله بین دو نقطه دلخواه را اندازه گرفت. در مورد اشکال متقارن می توان با تعریف صفحه تقارن فقط بخشی از شکل هندسی قالب و قطعه کار را مورد تحلیل قرار داد تا زمان اجرای برنامه کاهش یابد.

و از دیگر قابلیت های نرم افزار امکان تحلیل دو بعدی فرایند آهنگری است. از ویژگی های این نرم افزار امکان شبیه سازی فرآیندهای شکل دهی چند مرحله ای است مانند فرآیند آهنگری چند مرحله ای که در هر مرحله شکل جسم کامل تر می شود.

برای تعریف هر مرحله می توان شکل نهایی قطعه کار در مرحله قبل را به عنوان شکل اولیه مرحله جدید تعریف کرد.

در اینصورت شرایط اولیه مانند دما بطور خودکار از مرحله قبل باز خوانی می شود. از دیگر امکانات این نرم افزار امکان شبیه سازی سرد شدن قطعه کار در تماس با قالب و محیط قبل و بعد از عملیات شکل دهی می باشد به این ترتیب می توانیم کنترل بهتری روی دمای قطعه کار بخصوص در فرآیند های چند مرحله ای داشته باشیم.

اساس کار این نرم افزار تحلیل به روش حجم محدود و مدل سازی لاگرانژی است. در مدل سازی لاگرانژی مواد به همراه المان های ایجاد شده حرکت کرده و شرایط مرزی مورد نظر اعمال می شود. در مدل سازی فرآیند های شکل دهی فلزات یکی از عمده ترین مشکلات، تغییر شکل بیش از حد المان ها و خارج شدن شکل آنها از شرایط تحلیل می باشد. لذا در این مدل سازی ها نیاز به مش بندی مجدد در حین فرآیند وجود دارد که این کار به طور خودکار در نرم افزار سوپرفورج انجام می شود.

یکی از ویژگی های این برنامه مجهز بودن آن به برنامه های پیش پردازنده و پس پردازنده است. برنامه های پیش پردازنده برای تهیه اطلاعات ورودی نوشته شده اند. این برنامه ها قادرند تا تنها با دادن شکل هندسی جسم مورد نظر عمل شبکه بندی را انجام دهند و مختصات و اطلاعات مربوط به المان ها را مشخص کنند و از این رو به طور قابل توجه ای از حجم کارهایی که توسط تحلیل گر باید صورت گیرد می کاهند. برنامه های پس پردازنده نیز برای پردازش اطلاعات خروجی نوشته شده اند. این برنامه ها اطلاعات خروجی را می گیرند و آنها را به صورت نمودار و شکل های مختلف عرضه می دارند. این نرم افزار قابلیت شبیه سازی دو بعدی را نیز دارد. همچنین امکان تحلیل فرآیند های چند مرحله ای نیز وجود دارد.

آشنایی با نرم افزار MSC SuperForge

نرم افزار Super Forge یک بسته نرم افزاری جهت شبیه سازی فرآیندهای صنعتی فورج می باشد. این مجموعه متشکل از یک تحلیل گر حجم محدود بسیار قوی و یک محیط گرافیکی ساده جهت سهولت در استفاده توسط کاربران می باشد.

این نرم افزار به طور گسترده ای توسط شرکت ها و کارخانه های بزرگ فورج دنیا مورد استفاده قرار گرفته است، زیرا قابلیت خود را در انجام موفق شبیه سازی فرآیندهای فورج به اثبات رسانیده است.

این نرم افزار با داشتن یک محیط گرافیکی بسیار ساده، برای شما امکان شبیه سازی فرآیندهای فورج تک مـرحله ای و چـند مـرحله ای و ارزیابی نـتایج حاصـل از شبیه سازی را فراهم می کند.

از ویژگی های این نرم افزار آن است که امکاناتی را برای کاربر تدارک دیده است که بتواند فرآیند مورد نظر خود را ساده تر برای نرم افزار تعریف نماید. این امکانات عباتند از:

1 ـ قابـلیت ورود مــستقیم نــقشه ها از نرم افزارهای Auto Cad ، ، Mechanical، ، ، Solid Work ، Catia و Pro Eng. به داخل محیط کاری

2 ـ موقعیت یابی خودکار قطعه کار در روی قالب

3 ـ قابلیت انتخاب پرس از میان چندین پرس صنعتی

4 ـ تعریف گرمای منتقل شده بین قطعه کار و قالب و محیط کار

5 ـ تـشخیص تـغییرات روی ماده شامـل سـختی ناشی از کار سرد، سرعت تغییر شکل و اثرات دما

6 ـ تعیین میزان اصطکاک میان قالب و قطعه کار

7 ـ تعیین شرایط مرزی

8 ـ اجرای آنالیز

9 ـ ورودی نتایج آنالیز

10 ـ شبیه سازی و ارزیابی آنالیز

11 ـ مجهز بودن به یک کتابخانه مواد قوی که در آن مواد به صورت استاندارد مـوجود بوده و تمام خواص الاستیکی، پلاستیکی و حرارتی آنها از پیش تعیین شده اند.

نـکته حائز اهمیت در مورد این نرم افزار آن است که برخلاف آنچه از نام این نرم افزار (SuperForge) تصور می گردد، این نرم افزار قابلیت شبیه سازی و تحلیل دیگر فـرآیندهای شـکل دهـی نـظیر نـورد، اکـستروژن مـستقیم و اکــستروژن معکوس را نیز دارا می باشد.

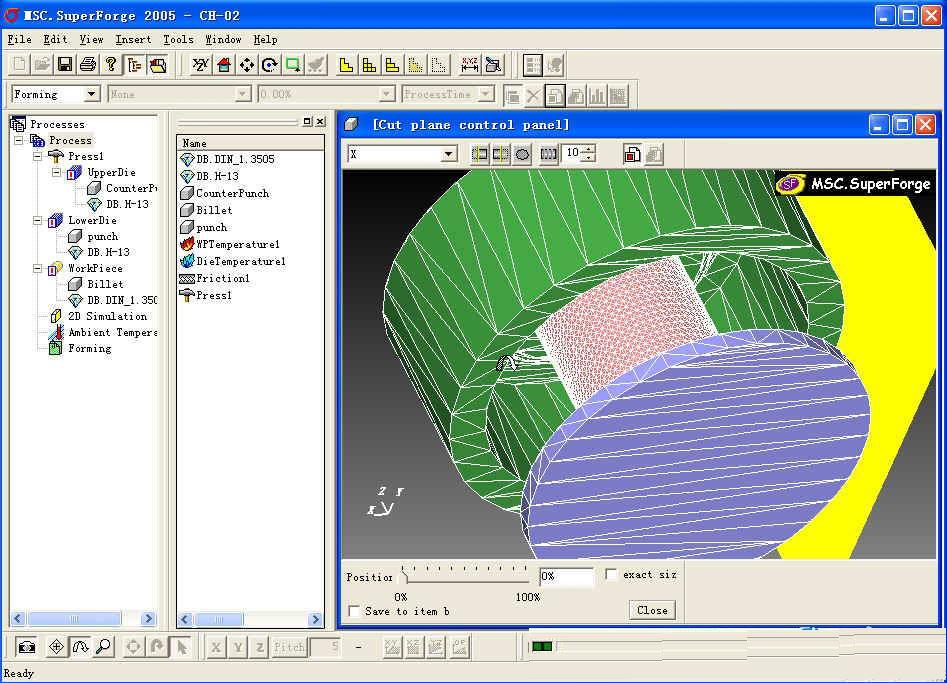

نمای ظاهری نرم افزار MSC. Super Forge

هـمانگونه که قـبلاً اشاره شد، نرم افزار MSC. Super Forge قابلیت شبیه سازی اغـلب فـرآیندهای شـکل دهی را دارا می باشد. هنگامیکه یک فایل از نرم افزار

MSC Super Forge را اجرا می کنید، نمایی مطابق شکل زیر بر روی مانیتور ظاهر می گردد.

معرفی امکانات نرم افزار Msc.SuperForge

هدف ما در این بخش مـعرفی برخی قسمت های این نرم افزار به همراه کاربرد آنها می باشد.

در مـحیط نرم افزار MSC. Super Forge سه پنجرۀ اصلی به نام های زیر وجود دارد:

الف ـ پنجرۀ گرافیکی ( Graphics Window )

ب ـ پنجرۀ لگو ( Lego Window )

ج ـ پنجرۀ درختچه فرآیند (The Process Tree Window)

پنجره ی گرافیکی:

در پنجرۀ گرافیکی همانگونه که در شکل زیر مشاهده می کنید، می توانید مدل های قطعه کار و قالب ها را که به این نرم افزار وارد نموده اید، مشاهده نمایید.

در واقع کلیه اعمال بر روی قطعه کار و قالب، اعم از جابجایی، دوران، مشاهده شبیه سازی و… در این پنجره انجام می گیرد.

پنجره ی لگو

پنجرۀ لگو پنجره ای است که مخصوص مشاهدۀ اجزای فرآیند آهنگری و خواص و ویژگی های آنها می باشد. هر یک از اجزا نظیر قطعه کار، قالب ها، پرس مورد استفاده، جنس قطعه کار و قالب، خواص حرارتی، تنظیمات شبیه سازی و به طور کلی تمام مراحل یک فرآیند، پس از انتخاب شدن وارد این پنجره می گردند.

پنجره لگو

پنجره درختچه فرآیند

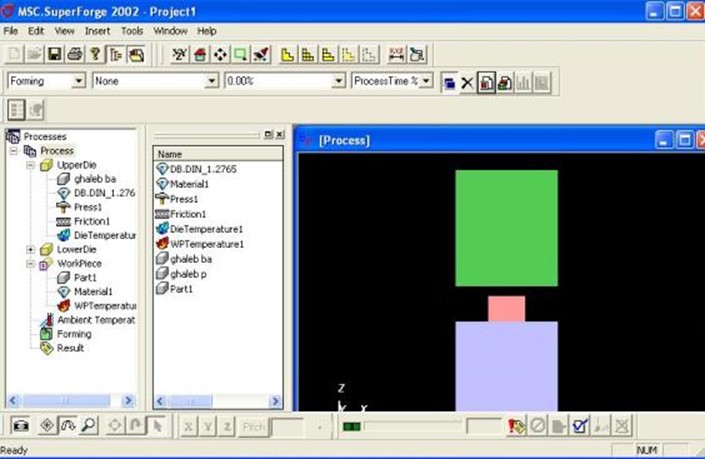

پنجره درختچه فرآیند، پنجره ای است که در آن تمام مراحل انجام فرآیند قابل مشاهده می باشد. پـس از آنکه یک پروژه جدید در مـحیط نـرم افـزار ایـجاد می کنید، پنجره درختچه را به صورت زیر مشاهده خواهید کرد.

در این پنجره یک شاخه اصلی که بیان کننده نام پروژه می باشد به همراه زیر شاخه های Lower Die، Upper Die، Work Pieces مشاهده می گردند.

پس از آنکه مراحل تعریف یک فرآیند به پایان رسید، تمام تعاریف شما در پنجرۀ Lego قابل مشاهده می باشد. شما باید آنها را به کمک ماوس و (drag & drop) به زیر شاخـۀ مناسـبشان در پنجره tree نسبت دهید. به طور مـثال پس از انتخاب پرس مناسب و مـشاهدۀ آن در پنجره Lego، باید آن را به کمک ماوس به زیر شاخه (Upper Die) انتقال دهید و یا مدلی را که برای قطعه کار در نظر گرفته اید، به زیر شاخه (Work Pieces) در پنجره درختچه وارد نمایید.

خواص اصـطکاکـی را باید هم به زیر شاخـه (Upper Die) و هم به زیر شاخه (LowerDie) انتقال دهید. درجه حرارت محیط ( Ambient Temperature ) و مشخصات شبیه سازی (Forming ) را باید به شاخه اصلی فرآیند منتقل نمایید.

پس از آنکه تک تک مراحل و مشخصات فرآیند را به کمک ماوس به زیر شاخه های مناسبشان منتقل نمودید، پنجره درختچه به صورت زیر نشان داده می شود.

در واقع کلیه مشخصات فرآیند، شبیه به شاخه های درخت قابل مشاهده می باشد. شما می توانید با دابل کلیک نمودن بر روی هر یک از آنها مـشخصاتی را که قبلاً وارد نموده اید، تغییر دهید. به طور مثال اگر بخواهید مشخصات پرس خود را تغییر دهید، بر روی نام آن پرس که در پنجره ی لگو قرار دارد، دابل کلیک نموده و مشخصات جدید را وارد کنید.

نکته حائز اهمیت آن است که هنگامی که مدل های خود را برای قالب و قـطعه کار وارد نـرم افزار می کنید، این مـدل ها فـقط در پـنجرۀ لگو ظاهر می گردند و در پنجرۀ گرافیکی قابل رویت نیستند. برای رویت نمودن مدل ها، باید آنها را به زیر شاخه مناسبشان در پنجرۀ tree انتقال دهید. مثلاً اگر مدل قالب بالایی را به زیر شاخه Upper Die منتقل کنید، می توانید شکل آن را در پنجرۀ گرافیکی مشاهده نمایید.

مـعرفی مـنوها

در این بخـش به معرفی منوهای موجود در نرم افزار MSC. Super Forge می پردازیم:

منوی File

File – New Project: این گزینه یک پوشه جدید تولید می کند

File – Open Project: با این گزینه می توان یک پروژه موجود Super Forge با پسوند SFP را فراخوانی کرد.

File – Close Project: بستن پروژۀ فعال نرم افزار بعد از نمایش منوی قابلیت ذخیره سازی

File – Save Project: ذخیره سازی پروژۀ فعال در محل فعلی خود بر روی حافظه جانبی

File – Save Project As: ذخیره سازی پروژۀ فعال در محل جدید ( این محل می تواند بر روی هر یک از حافظه های جانبی باشد )

File – Print Setup: انتخاب چاپگر و تغییر در تنظیمات نسخه چاپی

File – Exit: خارج شدن از برنامه پس از نمایش منوی ذخیره سازی تغییرات روی پروژۀ جاری

منوی Edit

Edit – undo: بازگرداندن آخرین تغییرات اعمال بر روی پروژه

Edit – Redo: تکرا اجرای عملیات لغو شده در فرمان undo

Edit – cut: انتقال تکه انتخاب شده به حافظه موقت

Edit – copy: تهیه رونوشت از تکه انتخاب شده در حافظه موقت

Edit – paste: بازخوانی قطعه منتقل شده به حافظه موقت توسط دو فرمان قبلی

Edit – position – save: ذخیره سازی محل فعلی کلیه قطعات پروژۀ جاری

Edit – position – Load: بازخوانی آخرین اطلاعات مربوط به محل قطعات که به صورت دستی ذخیره سازی شده اند.

Edit – position – Rest: بازگردانی محل و جهت قطعات به حالت اولیه شروع پروسه

مـنوی Insert

این منو به منظور تعریف آیتم های مختلف مورد استفاده در فرآیند به کار می رود.

Insert – process: این گزینه به کاربر امکان اضافه کردن یک فرآیند جدید را به پروسه می دهد که معمولاً در فرآیندهای فورج چند مرحله ای استفاده می شود.

Insert – Die: این گزینه به منظور اضافه کردن یک قالب به فرآیند مورد استفاده قرار می گیرد و زمانی کاربرد داردکه دو قالب برای هر فرآیند مورد نیاز است.

Insert –work piece: این گزینه یک قطعه کار را به فرآیند اضافه خواهد کرد. یک قطعه خام برای هر فرآیند مورد نیاز است. شکل و جنس قطعه قابلیت تعریف را خواهد داشت.

Insert – Run Control: با انتخاب این گزینه پنجره محاوره ای Run Control گشوده شده و به شما امکان تغییر خصوصیات عمومی شبیه سازی را می دهد. خواصی همچون کورس ضربه پرس، نوع شبیه سازی، سایز مش بندی و مقادیر خروجی مورد نیاز در این پنجره قرار دارند.

Insert – Symmetry Plane: این منو به شما این امکان را می دهد تا به مدل حالت تقارن را اضافه یا از آن حـذف کنید. در صورتی که مدل مورد استفاده در شبیه سازی دارای تقارن باشد، استفاده از این گزینه موجب کاهش زمان محاسبات می شود.

Insert – 2D element: این منو امکان اضافه کردن یک طرح دو بُـعدی را به قطعه می دهد. در ضمن، یک تحلیلگر دو بُـعدی به منظور کاهش محاسبات به کار می رود.

Insert – Model: امکان وارد کردن یک مدل از یک فایل آماده و یا ساخت آن از طریق Auto shape را در اختیار کاربر می گذارد.

Insert – Material: به شما این امکان را می دهد تا ماده مورد استفاده در قطعات را مشخص کنید. جنس قطعه کار لزوماً باید مشخص شود.

Insert – press: این منو به شما این امکان را می دهد تا نوع و مشخصات پرس مورد استفاده را تعیین کنید.

Insert – Friction: امکان تعریف ویژگی های اصطکاکی را به شما می دهد.

Insert – Meat transfer: امکان اضافه کردن مرزهای حرارتی را به شما می دهد.

Insert – Initial State: این منو امکان تعریف دمای اولیه قطعه کار و محیط را به شما خواهد داد.

منوی Tools:

این منو ابزارهای مختلفی از شبیه سازی را در اختیار شما قرار می دهد:

Positioner: این ابزار جهت موقعیت دهی مدل به کار می رود.

Coarsener: این ابزار جهت خشن سازی و مـش بندی مدل به کار می رود.

check data: این ابزار به منظور کنترل داده ها با امکان تصمیم گیری در مورد اجرای تحلیلگر و یا انصراف از تحلیل می باشد.

cutting: این ابزار به منظور تعریف یک سطح برش خورده روی مدل به کار می رود.

Animation: ایـن ابـزار به مـنظور تـولید یک انـیمیشن از پـروسـه مدل سازی شده، به کار می رود.

Define Point: این مـنو به شـما امکان نامگذاری یک نقطه در مدل را می دهد. این نام می تواند بعداً به نقاط دیگری اختصاص یابد.

Measure: این ابزار به شما امکان به دست آوردن مختصات یک نقطه و یا به دست آوردن فاصله دو نقطه را می دهد.

option: این منو امکان تنظیمات سراسری در نرم افزار را در اختیار شما قرار می دهد.

مـنوی View:

این منو شامل دستورالعمل هایی برای کنترل نمایش در پنجره گرافیک می باشد.

color: این منو به شما امکان تغییر رنگ قالب و قطعه کار را خواهد داد. برای استفاده از این منو یک قالب یا قطعه کار می بایست انتخاب شده باشد.

Surface: تنطیمات نمای مدل در این بخش صورت می گیرد. شفافیت، مش بندی، و یا خطوط خارجی به دلخواه قابل نمایش و یا حذف هستند.

Viewing: این آیتم امکان انتخاب نماهای استاندارد مختلف را به کاربر خواهد داد.

Result: به شما امکان انتخاب نوع کانتور و رنگ آمیزی نتایج تصویری را می دهد.

Moving Option: به کاربر اجازه انتخاب جهت حرکت مدل و محور چرخش را می دهد.

Toolbars: این آیتم به شما امکان انتخاب نوار ابزارهایی که در صفحه نمایش قابل رویت هستند را می دهد

مـنوی Window:

این مـنو به شما امـکان تغییر چیدمان پنجره های نشان داده شده در صفحه نمایش را می دهد.

Window – Tile: کلیه صفحات گرافیکی موجود را پشت سر هم مرتب می کند.

Window – Cascade: کلیه صفحات گرافیکی را به صورت هم پوشان در بالای یکدیگر قرار می دهد.

معرفی تـولبارهای موجود در نرم افزار SuperForge

در نرم افزار Super Forge هشت تولبار مختلف وجود دارد که از طریق انتخاب View > Toolbar می توانیم آنها را بر روی صفحه نمایش مشاهده کنیم. در ادامه به معرفی تک تک این تولبارها می پردازیم :

الف ـ Tool Bar

از طریق این تولبار می توانید به صورت میانبر و بدون نیاز به منوی File، یک پروژه جدید تعریف نموده، یک پروژه را ذخیره نمایید، از پروژه پرینت بگیرید.

ب ـ State Bar

هنگامیکه در محیط نرم افزار، ماوس را بر روی یک آیکون مشخص قرار دهید، وظیفۀ عملکرد آن آیکون را می توانید در این تولبار مشاهده نمایید.

ج ـ Display Bar

از طریق این تولبار می توانید چگونگی نمایش دادن اجسام در پنجرۀ گرافیکی را کنترل نمایید.

با استفاده از آیکون های این تولبار می توانید زوایای دید مدل را تغییر دهید، زاویه دید را به حالت اولیه بازگردانید، دوربـین را بر کـل صـفحه نمـایش مـحیط کـنید، یـک ناحـیه مــشخص را بـزرگنمایـی کـنید، رنگ مدل را عوض نمایید، نوع مش بندی اجسام را تنظیم نمایید، مدل مورد نظرتان را حذف نمایید، فاصله دو نقطه معین در صفحه را اندازه بگیرید و مدل را با یک صفحه برش مشخص، برش بزنید.

د ـ Result Bar

از طریق این تولبار می توانید نوع متغیری که می خواهید مقادیر تأثیر آن را در حین شبیه سازی بر روی قـطعه کار مـشاهده نمایید، انتخاب کنید.

همچنین می توانید گراف ها و نمودارهای مربوط به فرآیند را استخراج نموده و یا تأثیر آن متغیر را به طور انیمیشن مشاهده نمایید.

توجه کنید که نتایج حاصله را در هر لحظه از زمان و یا هر موقعیتی از کورس می توانـید مـشاهده نمایید. نوع متغیرها را می توانید به جای گزینه ( None ) انتخاب نمایید.

در شکل زیر انواع متغیرها را ملاحظه می کنید:

با استفاده از آیکون های این تولبار می توانید نتایج را به صورت انیمیشن مشاهده نمایید و ذرات یا نقاطی را که برای مسیریابی به منـظور مـشاهده جـریان ماده Particle Tracking انتخاب نموده اید، مشاهده کنید.

ھ ـ Result toolbar:

به کمک آیکون های این تولبار می توانید مقادیر مختلف یک متغیر را در نقاط مختلف قطعه ملاحـظه کنید و همچنین نوع طیف رنگی و مقدار مینیمم و ماکزیمم متغیر مورد نظرتان را تنظیم نمایید و واحد متغیر انتخابی را تغییر دهید.

و ـ Mouse Bar :

از طریق این تولبار می توانید عملیات دوران، انتقال و یا بزرگنمایی را بر کل مدل و یا بر روی تک تک مدل ها انجام دهید.

اگر دوربین در حالت روشن باشد کلیه تغییرات بر روی تمام مدل ها اعمال می شود، اما اگر دوربین در حالت خاموش باشد پس از انتخاب مـدل مـورد نـظر خـود می تـوانید آن را دوران داده و یا به نقطه جدیدی انتقال دهید.

ز ـ Simulation Bar:

از طریق این تولبار می توانید عملیات مرتبط با شبیه سازی از قبیل اجرای شبیه سازی، توقف آن، چک نمودن فرآیند و ایجاد نتایج شبیه سازی را انجام دهید.

ح ـ Moving Option Bar:

از طریق این تولبار می توانید مشخص کنید که انتقال در چه جهتی صورت گیرد و مقدار آن چقدر باشد. اگر بر روی هیچ یک از آیکونهای X، Y و Z کلیک نکرده باشید انتقال را در تمام جهات می توانید انجام دهید.

شبیه سازی قالب سه راهی توپر لوله با استفاده از نرم افزار MSC.Superforge:

در این بخش به شبیه سازی عملکرد قالب سه راهی لوله پرداخته می شود.

توصیف فرآیند

فرآیند فورج سه راهی از نوع قالب بسته می باشد. دمای فرآیند 750 درجه سانتی گراد بوده و فرآیند Isothermal (همواره دمای فرآیند ثابت است) است. پرس مورد استفاده از نوع پرس لنگ بوده و سرعت آن 400دور بر دقیقه می باشد.

دمای اولیه ی قالب  300 است. اصطکاک از نوع كلمب انتخاب شده است زیرا زمانی که عملیات فورجینگ مستلزم فشار تماس زیاد باشد استفاده از اصطکاک برشی پلاستیک مناسب تر می باشد.مقدار اصطکاک 0.2 در نظر گرفته شده است.

300 است. اصطکاک از نوع كلمب انتخاب شده است زیرا زمانی که عملیات فورجینگ مستلزم فشار تماس زیاد باشد استفاده از اصطکاک برشی پلاستیک مناسب تر می باشد.مقدار اصطکاک 0.2 در نظر گرفته شده است.

جنس قطعه کار نیز همانگونه که در بخش های قبل به آن اشاره شد، برنج فورج ( C37700 ) انتخاب شده و دمای اولیه ی آن 750 می باشد.

750 می باشد.

هدف از اجرا ی شبیه سازی فرایند فوق بررسی عملکرد قالب طراحی شده تحت شرایط ذکر شده می باشد.

برای انجام شبیه سازی لازم است ابتدا شرایط فرآیند را برای نرم افزار تعریف نمود:

مراحل تعریف فرآیند در نرم افزار MSC.Superforge

1- انتخاب یک پروژه ی جدید از منوی File

ابتدا با استفاده از گزینه ی New Project یک پروژه جدید برای نرم افزار تعریف کرده و نام آنرا ( Die-Forging ) می گذاریم.

2- وارد کردن مدل:

در این مرحله با استفاده از دستور Insert > Model > From File نیمه بالایی و پایینی قالب سه راهی و همچنین شمشال اولیه را که در نرم افزار Catia ایجاد کرده ایم با پسوند *.Stl وارد نرم افزار سوپر فورج می کنیم.

3- انتخاب جنس :

با استفاده از دستور Insert > material > manual می توان جنس قطعه کار را مشخص کرد، در اینصورت یک پنجره باز شده که می توان مشخصات الاستیک و پلاستیک ماده ی مورد نظر را وارد آن نمود.

در نرم افزار سوپر فورج نیازی به تعریف جنس برای قالب نسیت و خود نرم افزار آنرا صلب درنظر می گیرد، ولی لازم است برای قطعه کار جنس را مشخص نمود.

مطالب مرتبط

برچسب ها : super forge, SuperForge, آموزش super forge, آموزش superforge, آموزش سوپر فورج, تحلیل MSC.SuperForge, خرید نرم افزار SuperForge, خرید نرم افزار سوپر فورج

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

مطالب جدید

- دیتابیس جامع مواد اپتیکی

- نرم افزار Milestone XProtect 2024 R2 نظارت بر دوربین امنیتی

- نرم افزار LightTools 2024.09 طراحی سیستمهای نوری

- نرم افزار Rsoft 2024.09 شبیه سازی فوتونیکی و اپتیک

- نرم افزار CODE V 2024.09 طراحی و شبیه سازی اپتیکی

- نرم افزار ImSym 2024.09 شبیهسازی سیستم تصویربرداری

- نرم افزار INSUL v10 2024 تحلیل عملکرد عایق صوتی

- نرم افزار SPACE GASS v14.2 2024 طراحی و تحلیل سازه

- نرم افزار CHECKWIND v8.1.6 2024 تحلیل بار باد

- نرم افزار CHECKSTEEL v4.1.6 2024 طراحی و تحلیل سازههای فولادی

مطالب پربازدید

مطالب تصادفی

- کاربردهای آلتراسونیک

- نرم افزار Intel Visual Fortran Composer کامپایلر فورترن

- دانلود کتابهای آموزشی کامپیوتر Smashing Book

- استفاه از MySql در MATLAB

- دانلود جداول ترمودینامیکی (Thermodynamics Table)

- دانلود MASM 6.1 Reference Programmers Guide

- پک آموزشی OMNI 3D Workshop Tutorials طراحی نقشه برداری لرزه ای

- نرم افزار GEOVIA Surpac 2024 مدلسازی، زمین شناسی و طراحی معدن

- نرمافزار Nozzle FEM تحلیل تنش، مخازن فشار و سیستمهای لولهکشی

- نرم افزار Hexagon GT STRUDL تحلیل سازه های پیچیده