قالبهای فرآیند لوح زنی دقیق

- 1393/08/05

- دیدگاهها برای قالبهای فرآیند لوح زنی دقیق بسته هستند

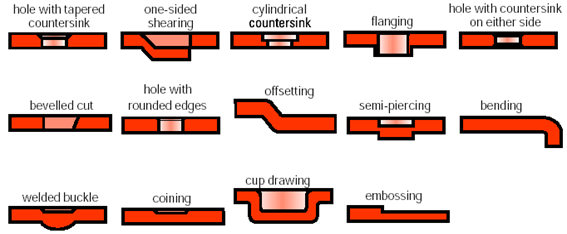

کلیات ساختار قالبهای لوح زنی دقیق

قالبهای لوح زنی دقیق در دو گروه مجزای سنبه ثابت و سنبه متحرک ساخته میشوند، که اساس کار آنها شبیه قالبهای مرکب معمولی است، ولی ساختمان آنها بسیار پایدارتر و محکمتر میباشد که عمده اختلاف آنها با قالبهای معمولی در موارد زیر خلاصه میشوند.

-

در قالبهای لوح زنی دقیق اجزاء فنری تأمین نیرو و بیرونانداز قطعه حذف میشوند و این نیروها توسط پینهای فشاری که به صورت هیدرولیکی و مکانیکی عمل میکنند تأمین میشوند.

-

لقی کلی بین سنبه و ماتریس بسته به قطر سنبه تقریباً % 1 ضخامت ورق است که در مقایسه با قالبهای معمولی که در محدوده %10-5 ضخامت ورق میباشد بسیار کمتر است.

-

به علت لقی کم بین سنبه و ماتریس هدایت و هم محوری سنبه اصلی و ماتریس به دقت انجام میگیرد.

-

رینگ V شکل که از پروفیل قطعه تبعیت میکند، معمولاً بر روی صفحه راهنما ایجاد میشود و در موضع لوح زنی با نیروی جک هیدرولیکی در قطعه فرو میرود که از فرار مواد اطراف لبه لوح زنی به بیرون جلوگیری کرده و با تحمل نیروی جانبی سنبه عمل پسزنی سنبه مهار میشود و از شکست لبه لوح زنی جلوگیری میکند.

-

سنبه اصلی که فرم خارجی قطعه را میبرد، همزمان ماتریس سوراخهای داخلی نیز بوده و قطعه از داخل سنبه بیرون نمیافتد. بلکه توسط پینهای بیرونانداز هیدرولیکی بعد از اتمام لوح زنی بیرون انداخته میشود. لبههای داخلی وارد سوراخ سنبه اصلی نمیشود که به علت پایداری سنبهها، قطعات با سوراخ داخلی در یک مرحله تولید میشوند و سنبهها از شکست محفوظ میمانند.

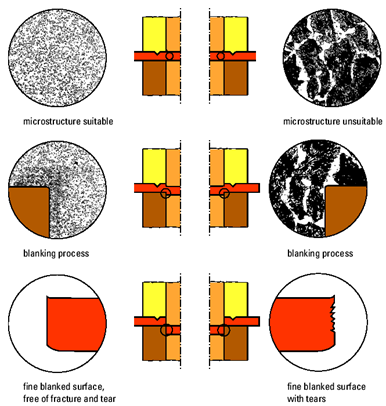

پارامترهایی چون کیفیت و ضخامت ماده خام، کیفیت فولاد ابزار (قالب)، سرعت لوح زنی، ساختار میکروسکوپی و پیچیدگی هندسه ماده خام، روانکاری، شرایط قالب و پرس در عمر بهینه قالب مؤثرند.

قالبهای لوح زنی دقیق با سنبه متحرک

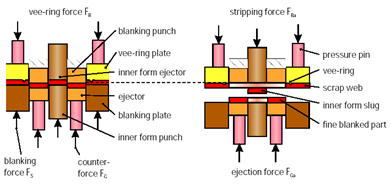

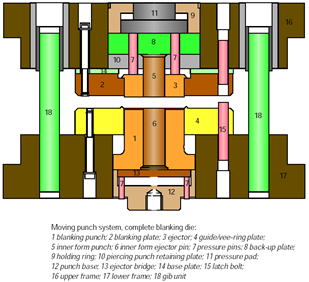

این نوع قالبها برای تولید قطعات کوچک و با پیچیدگی کمتر، بکار میروند و برای تولید قطعات با کیفیت خوب لازم است سنبه و ماتریس کاملاً هم محور شوند که نصب صحیح سنبه و هدایت کامل آن را میطلبد. در این نوع از قالبها هر دو صفحه ماتریس و فشارانداز روی کفشکها ثابت شدهاند. سنبه نیز در داخل کفشک پایین و صفحه فشارانداز هدایت میشود و با بزرگ شدن سنبه هدایت آن مشکل میگردد که کاربرد این قالبها را برای قطعات کوچک محدود میکند. در این نوع قالبها حرکت سنبه به اندازه ضخامت ورق است. شکل زیر یک نمونه برش خورده از این نوع قالبها را نشان میدهد.

نمونه قالب لوح زنی دقیق با سیستم سنبه متحرک

روش کار این نوع از قالبها بدین صورت است:

-

جک زبانه V شکل عمل نموده و کفشک بالا، پایین آمده و ورق را تحت فشار قرار میدهد و زبانه رینگ V شکل در ورق فرو میرود.

-

جک اصلی عمل نموده و در حالیکه ماتریس و سنبه داخلی ثابت هستند سنبه اصلی حرکت نموده و عمل لوح زنی را انجام میدهد.

-

جک اصلی به جای اولش برگشته و بدینوسیله بیرونانداز باعث دورریز سوراخ داخلی به بیرون میشود.

4- سپس جک V شکل به جای اولش باز میگردد و با حرکت جک سنبه مقابل، قطعه بیرون انداخته میشود.

قالبهای لوح زنی دقیق با سنبه ثابت

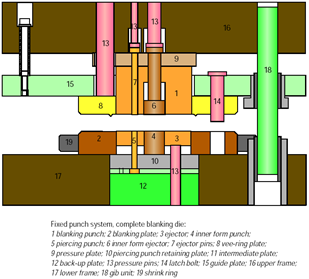

این نوع قالبها برای قطعات بزرگ و با سوراخهای داخلی بیشتر بکار میرود که نسبت به قالبهای سنبه متحرک از دقت بالاتر و طول عمر بیشتری برخوردار هستند و به علت نیاز به تجهیزات اضافی نظیر صفحه ورقگیر و راهنمای سنبه گرانتر تمام میشوند. شکل زیر یک نمونه برش خورده از این قالبها را نشان میدهد.

در قالبهای سنبه ثابت، سنبه اصلی لوح زنی بر روی کفشک پایین و یا بالا ثابت میشود و صفحه فشارانداز (ورقگیر) متحرک میباشد که با نیروی جک جداگانه عمل میکند.

اختلاف عمده بین قالبهای سنبه ثابت و سنبه متحرک، در نوع نگهداری سنبه و فشارانداز (بیرونانداز نوار ورق) است که در نوع سنبه ثابت، صفحه فشارانداز توسط میل راهنما هدایت میشود، در صورتی که در نوع سنبه متحرک صفحه فشارانداز روی کفشک پایین سوار میشود.

یک نمونه قالب لوح زنی دقیق با سنبه ثابت

ترتیب عملکرد این نوع قالبها به قرار زیر است:

در نوعی که سنبه ثابت بر روی کفشک بالا سوار شده است، جک اصلی روی کفشک پایین سوار میشود. جک اصلی کفشک پایین قالب را بالا میبرد تا ماتریس روی ورق بنشیند؛ با توجه به اینکه زبانه V شکل بالاتر از لبه سنبه قرار گرفته بنابراین در ورق فرو رفته و ورق بین رینگ V شکل و کفشک پایین مهار میشود. با ادامه حرکت جک اصلی، رینگ V شکل به طرف پایین حرکت میکند و قطعه بریده میشود. با اتمام کورس حرکت جک اصلی به طرف بالا برمیگردد و قطعه با نیروی سنبه مقابل از ماتریس و سنبه داخلی بیرون انداخته میشود؛ و با اتمام کورس حرکت جک اصلی سنبه مخالف نیز برمیگردد و نیز با حرکت رینگ V شکل دورریز داخلی و ورق از سنبه اصلی جدا میشود و قطعه توسط نیروی باد از قالب خارج میشود و سپس ورق به اندازه یک گام به جلو تغذیه میشود.

در نوعی که سنبه ثابت در کفشک پایین نصب شده است، اول جک رینگ V شکل به طرف بالا حرکت میکند تا اینکه زبانه رینگ V شکل در ورق فرو رفته؛ که بدین ترتیب ورق بین ماتریس و صفحه راهنما و همچنین سنبه مقابل مهار میشود. آنگاه جک اصلی برگشته و توسط صفحه هادی دورریز ورق از سنبه اصلی جدا میشود. بعد از رسیدن جک سنبه اصلی به نقطه مرگ بالایی جک رینگ V شکل نیز برمیگردد که در نهایت جک سنبه مقابل عمل کرده و قطعه را از داخل ماتریس خارج میکند و قطعه توسط نیروی باد و یا به طور مکانیکی از قالب خارج میشود. سپس ورق یک گام به جلو تغذیه میشود. به طور کلی در قالبهای لوح زنی دقیق عملیات لوح زنی در سه مرحله انجام میگیرد:

-

مرحله بسته شدن قالب که در طی آن فک پرس بسته شده و سنبههای لوح زنی در تماس با ورق قرار میگیرند.

-

مرحله لوح زنی که در طی آن زبانه رینگ V شکل در ورق فرورفته و بدنبال آن عمل لوح زنی قطعه تکمیل میشود.

-

مرحله باز شدن قالب که دو فک پرس به جای اولشان برمیگردند و نوار و دور ریز داخلی از سنبه و قطعه از ماتریس خارج میشوند.

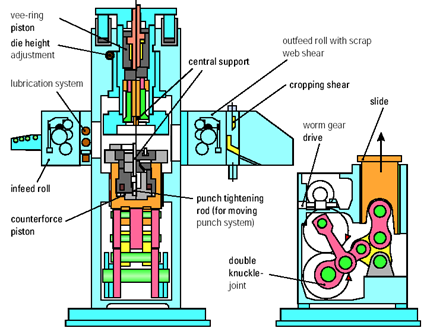

در قالبهای لوح زنی دقیق با توجه به لقی بسیار کم بین سنبه و ماتریس، سنبه وارد ماتریس نمیشود. بنابراین کورس حرکت سنبهها با دقت بسیار بالا تنظیم میشود. عملیات بیرون انداختن قطعه و دور ریز با باز شدن کامل کفشک بالا انجام نمیگیرد. کورس حرکت کفشک بالا حداقل به اندازه دو برابر ضخامت ورق تنظیم میشود. تا اجازه بیرون انداختن قطعه را بدهد و از فرو رفتن قطعه در ورق جلوگیری شود. در طول مرحله باز و بسته شدن کفشک بالا، عمل خارج کردن قطعه و دورریز و تغذیه ورق به طور کامل انجام میگیرد. عمل خارج کردن قطعه و دورریز برای قطعات کوچکتر و با شکل داخلی ساده توسط جریان باد انجام میگیرد و همچنین برای قطعات بزرگ و با شکل داخلی پیچیده که امکان صدمه دیدن آنها با روش بالا وجود دارد قطعات با سیستم مکانیکی خارج میشود. تعداد قطعات تولیدی در دقیقه، بسته به زمان عبور سنبه از ورق و زمان لازم جهت تغذیه و خارج کردن دور ریز دارد. بنابراین بسته به سرعت لوح زنی و ضخامت ورق و شکل هندسی قطعه از 10 تا 100 قطعه در دقیقه تولید میشود. خلاصه حرکات عملکردی در فرآیند لوح زنی دقیق در شکل زیر مشخص شده است.

توابع و نیروهای تکمیلی در طول پیش روی یک کورس کامل

طراحی قالبهای لوح زنی دقیق

در طراحی قالبهای لوح زنی دقیق نکات زیر باید مورد توجه قرار بگیرند:

-

ساختار قالب

-

روشهای ساخت قالب

-

ماکزیمم نیروی وارده بر اجزاء

-

لقی بین سنبه و ماتریس

از بین انواع ساختارها، نوع سنبه متحرک همراه با یک سنبه مقابل، بیشتر بکار میرود. به علت نیروی زیاد، سنبهها به صورت محکم همراه با نگهدارنده ساخته میشوند، که در مقابل نیروهای خمشی مقاومت نمایند و نیز به علت لقی بسیار کم سنبه و ماتریس، هم محوری دقیق بین صفحه راهنما، سنبه اصلی، سنبههای داخلی و ماتریس لازم است و موقعیت اجزاء طوری انتخاب میشود که در صورت باز و بسته کردن نیز در جای خود محفوظ و محکم قرار بگیرند.

قالبهای لوح زنی دقیق مرحلهای

قطعاتی که خم و یا فرم دارند به چندین مرحله و عمل نیاز دارند. تعداد کمی از این قطعات در قالبهای مجزا تولید میشوند. این امر باعث افزایش قیمت قطعه و زمان تولید میشود. در این روش قطعه عموماً به صورت دستی جابجا و موقعیتدهی میشود. ولی در یک قالب چندمرحلهای، علمیات مختلف به صورت متوالی در ایستگاههای مختلف انجام میشود. در این نوع قالبها ماتریس مجزا ولی کفشک مشترک بکار میرود و عموماً یک ایستگاه بیکار بین ایستگاهها برای افزایش پایداری اجزاء قالب بکار میرود. طول زیاد قالب به علت ایستگاههای مختلف باعث میشود که خط نیروی لوح زنی پرس دقیقاً در امتداد لوح زنی ایستگاههای مختلف نباشد. هدایت دقیق ابزار به وسیله راهنمای دقیق و بدون لقی بازوی پرس تضمین میشود. پرسهای لوح زنی دقیق برای قالبهای چندمرحلهای بسیار مناسباند و تجربه نشان دادهاست که قالبهای چندمرحلهای استفاده شده با پرسهای لوح زنی دقیق امکان تولید تعداد قطعات بین مراحل سنگزنی بیشتری دارندکه این به خاطر هدایت سنبه و دقت زیاد بازوها میباشد.

طراحی قالبهای لوح زنی دقیق چندمرحلهای شبیه طراحی قالبهای مرحلهای معمولی است، با این تفاوت که نیروهای مهار ورق و خارج کردن قطعه و دورریز به وسیله جکهای هیدرولیکی پرس تأمین میشود و این نیروها توسط پینهایی منتقل میشوند که جای فنر در قالبهای معمولی را میگیرند. در نوع لوح زنی دقیق اجزاء لوح زنی به صورت استوانه تهیه میشوند. که علاوه بر پایداری اجزاء، دقت ابعادی قطعات در طول عمر ابزار تضمین میشود.

جنبههای عمر قالب از دید میکروتریبولوژی

در لوح زنی دقیق، در مقایسه با لوح زنی معمولی استفاده از اجزاء اضافی قالب، تنش فشاری را در محیط لوح زنی موجب میشود. نتیجتاً بار تریبولوژیکی در قالب لوح زنی دقیق بالاتر است و با بالا رفتن سایش ابزار، استفاده از پوشش ابزار اجتنابناپذیر است. استفاده از این پوششها به کاهش مقدار اضافهکنندههایی به روانکار که باعث حفظ بهتر محیط زیست میشوند نیز کمک میکند. شکلگیری ترکهای ریز در ابزار هنگامی رخ میدهد که اولین فاز خرابی پوشش اتفاق میافتد. دلیل دیگر میتواند تنشهای کششی زیاد به همراه پوشش باشد.

نگهداری قالب لوح زنی دقیق

نگهداری قالب بطور اساسی تعمیرات قالب را کاهش میدهد. اگر این کار بطور اساسی انجام نگیرد در اجزا لوح زنی ترک و سایش زودرس اتفاق میافتد که ممکن است لبه اجزا لوح زنی آسیب ببیند. سنگزنی سبنه و ماتریس بصورت تراز، همراه با انتخاب صحیح سنگ، سرعت پیشروی و مقدار بار مناسب انجام میپذیرد. همچنین در طول سنگزدن جهت سنگزنی مهم است، مخصوصاً اگر ابزار طویل باشد یا مقطع حساسی داشته باشد.

در کل سنگزنی باعث ایجاد شیارهای کوچک بر روی قطعه میشود. با عملیات پرداخت علائم سنگزنی از سطوح حذف شده و تعداد تولید بین مراحل سنگزنی افزایش مییابد. قطعات تولید شده با ابزار سنگزده شده دارای پلیسه کوچکی میباشند که این پلیسهها با ابزار پرداخت حذف میشوند.

مطالب مرتبط

برچسب ها : Blanking, Fine Blanking, فرایند Blanking, لوح زنی

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

مطالب جدید

- IEDScout 5.22 پایش و عیب یابی IED در شبکه

- TINA 16 تحلیل مدار آنالوگ، دیجیتال، MCU و مختلط

- EMD energyPRO 5 تحلیل سیستم های انرژی

- ADAPT PT/RC 23.0.1 تحلیل غیرخطی تیر و سازه بتنی

- RISA Section 2.1.1 تحلیل مقاطع فولادی و سازه ای

- vMix 29 تولید و پخش زنده حرفه ای

- Ampsa ADW v24 طراحی تقویتکننده RF

- Ampsa MW v24 طراحی شبکه تطبیق امپدانس RF

- DSS Professional 8.7 مدیریت و نظارت تصویری هوشمند

- PowerACOUSTICS 2026 تحلیل آکوستیک و نویز در طراحی صنعتی

مطالب پربازدید

- دانلود کتاب هیدرولیک و پنوماتیک فستو Festo فارسی

- دانلود استاندارد

- دانلود نرم افزار کلید فولاد (Key to Steel) پرتابل

- دانلود فول استاندارد ASTM بصورت رایگان

- آموزش میکروکنترلر AVR

- دانلود آنتی ویروس شورتکات (Back 2 Normal)

- دانلود جدول استاندارد DIN

- دانلود کتاب آموزش Abaqus (فارسی)

- دانلود نرم افزار MATLAB برای آندروید(MATLAB Android)

- فول استاندارد ASME (بروز)

مطالب تصادفی

- MatrixGold v3.8 2025 طراحی جواهرات

- PASS Hydrosystem v4.6 2025 نرم افزار طراحی و تحلیل هیدرولیکی

- JMAG Designer 24.2 طراحی و تحلیل الکترومکانیکی

- Plexos 12 پلتفرم بهینه سازی سیستم های انرژی

- Stata/MP 19.5 تحلیل دادههای آماری

- المانها در ABAQUS

- Genesis 2026 مدلسازی و ارزیابی منابع زمینشناسی

- Ansys OptiSLang 2025R1 بهینهسازی فرآیندها

- Collage Site 1.8 اسکن و پردازش ابر نقاط

- دانلود آموزش نرم افزار Ansys با مثال