فرایند وایرکات (wire cut)

- 1392/05/21

- 7 دیدگاه

فرایند وایرکات (wire cut)

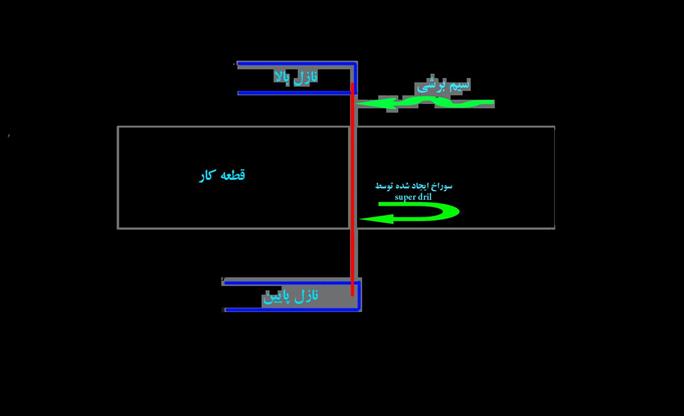

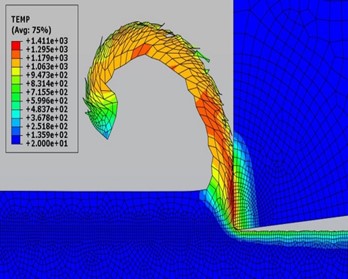

ماشینکاری وایرکات، فرآیند براده برداری است که در آن از یک منبع با انرژی ترموالکتریکی بهمنظور برادهبرداری استفاده میشود. فرآیند برشکاری بهوسیله جرقههای متناوب و کنترل شدهای است که بین الکترود یعنی سیم و قطعه کار زده میشود. الکترود سیم نازکی است که از قرقره باز شده و از درون قطعه کار عبور کرده و از سمت دیگر توسط مکانیزم مربوطه خارج میشود. بین سیم و قطعه کار فاصله کوچکی به نام گپ وجود دارد که در حین انجام ماشینکاری مایع دیالکتریک آن را دربر میگیرد و در ولتاژ مناسب تخلیه الکتریکی بین سیم و قطعه کار اتفاق میافتد یعنی قطعه کار بار منفی والکترود بار مثبت میگیرد واز نزدیک شدن این دو به هم وایجاد جرقه ،قطعه کار خورده شده و ماشینکاری میشود و مایع دیالکتریک آنها را از محل شستشو میدهد و فرآیند برادهبرداری انجام میگیرد.( دیالکتریک موجب ایجاد تخلیه الکتریکی بین الکترود و قطعه کار میگردد.) کنترل دقیق دما صورت می گیرد ومسیر چندبار طی می شود هربار قدرت الکتریکی جرقه ها کاهش می یابد تا پرداخت سطح افزایش یابد.

ماشینکاری وایرکات با ماشینکاری تخلیه الکتریکی متفاوت است، زیرا در این فرآیند یک سیم نازک با قطر (3/0-05/ میلیمتر 0012/0-002/0 ا ینچ) نقش الکترود را ایفا میکند. همانطور که در شکل نشان داده شده است، سیستم از قرقره باز میشود و به درون قطعه کار تغذیه میشود و توسط قرقره ثانویه دریافت میشود. یک منبع تغذیه مستقیم، با فرکانس بالا نیز وظیفه تـولید پـالسهـای فـرکـانس بـالا بین سیم و قطعه کار را بر عهده دارد. فضای بین قطعه کار و سیم (گپ) توسط آب دییونیزه پر میشود، که این آب نقش دیالکتریک را در فرآیند دارد

آب دییونیزه به 4 دلیل در این فرآیند استفاده میشود: ویسکوزیته پائین،ایجاد بهترین حالت قوس بین سیم وقطعه کار، خاصیت خنککاری بالا، نرخ بالای برادهبرداری و نداشتن خطرات آتشسوزی.

این ماشین ها نیاز به برنامه نویسی دارند و CNC هستند.به طوری که شکل هندسی مورد نظر ازطریق فایل اتوکد به ماشین داده می شود و دستگاه برنامه را به صورت خط، قوس، منحنی و… روی قطعه کار اجرا می کند.

اگرچه فرآیند وایرکات یک فرآیند برادهبرداری کند است، اما این قابلیت را داراست که کارهایی که نیاز به تعداد زیادی اپراتور ماهر دارند را بدون اینکه بخواهند هزینه چندین اپراتور را بپردازند انجام دهد. توانایی این ماشین برای انجام کار بدون نظارت پیوسته نیز بر قابلیت و کارایی آن افزوده است.

معایب

دستگاه های وایر کات قیمت های بالایی دارند.

سرعت خطی برشکاری با وایرکات پائین است و معمولاً کمتر از 100 ملیمتر بر ساعت برای فولاد با ضخامت 25 میلی مترمی باشد. بنابراین سرعت سیستم (سی ان سی)در این فرایند از اهمیت چندان بالائی نسبت به سایر روشهای سرعت بالا بر خوردار نیست.

.قطعاتی كه با این دستگاه قابل ماشین كاری هستند باید از جنس رسانای الكتریسیته باشند و قادر به ماشین كاری قطعات نارسانا نیستند.

اساس كار ماشین های وایر كات تخلیه الكتریكی می باشد كه با عبور جریان الكتریكی از سیم و تماس آن با قطعه كار باعث ایجاد گرما شده كه این گرما قطعه مورد نظر را ماشین كاری خواهد كرد. با این تفاسیر به علت رسانا بودن قطعه ماشین كاری شونده پی بردیم چرا كه اگر قطعه رسانا نباشد هیچ واكنشی بین سیم برشی و قطعه اتفاق نخواهد افتاد و در نتیجه ماشین كاری در كار نخواهد بود.

برای شروع كار با این دستگاه، نیاز به یك ماشین دیگر به نام super drill داریم. كار این دستگاه ایجاد یك سوراخ بسیار كوچك در داخل قطعه می باشد كه محل عبور سیم برشی است ،چرا كه یكی از ضروریات شروع به كار ماشین عبور سیم برشی از داخل قطعه است. برای درك بهتر موضوع شكل هایی در ادامه آمده است.

سیم

پركاربردترین سیم سیم برنجی است. سیم برنجی دارای مشخصاتی مثل استحكام كشش و هدایت الكتریكی بالا است. قابلیت كشش و فرم دهی آن نیز زیاد است. تمایل به استفاده از سیم های روكش دار با مواد مختلف وجود دارد. مثل سیم فولادی دارای استحكام كشش كه یك لایه روكش مسی برای افزایش هدایت الكتریكی و یك لایه سطحی گرافیت برای افزایش سرعت ماشین كاری دارد. لایه خارجی را می توان با توجه به نوع كار انتخاب كرد. این سیم ها گرچه گران ترند ولی سرعت برش كاری آن ها از سیم برنجی بیشتر است بنابراین ممكن است كم هزینه تر باشند.سیم ها معمولا یکبار مصرف اند چرا که ضخامت کمی دارند وپس ازعبور از قطعه کار مقاومتشان کاهش می یابد وقابل استفاده نیستند.نکته قابل توجه این است که سیم باید کشش ثابتی داشته باشد.نه انقدر زیاد باشد که سیم راببرد ونه آنقدر کم که سیم در داخل قطعه کار مستقیم نباشد.

مزایای وایرکات

1-عدم نیاز به ساختن ابزار

2-کاهش قیمت قالب بین 30-70%

3- عدم وجود نیروهای ماشینکاری

4-ایجاد تنش کم تر در قطعه کار

5-انجام عملیات ماشین کاری در هنگامی که اپراتور حضور ندارد

6-کیفیت سطح ایجاد شده بسیار بالاست

7-وایرکات معمولی تا ضخامت 150میلی متر ولی برخی از آنها تا ضخامت 420میلی متر را هم برش می زنند.

مطالب مرتبط

برچسب ها : wire cut, براده, برش, فرایند wire cut, فرایند وایرکات, ماشینکاری, مکاتیزم وایرکات, وایرکات

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

تعداد 7 دیدگاه برای نوشته " فرایند وایرکات (wire cut)" ارسال شده است .

همکاران ما

بسیار ممنون از شما و دعای من و دوستان پشت سر شما.

خواهش میکنم.

موفقیت شما آرزوی ماست.

با سلام

شرکت ما میخواد دستگاه وایرکات بگیره ایا برنامه نویسیش سخته میشه بگین با چه نرم افزار و چگونه انجام میشه

مرسی

سلام

اطلاعات دقیق تری ارسال کنید

با info@engpedia.ir تماس بگیرین

سلام ببخشید چرا دانلود نمیشه ؟؟ میشه به ایمیلم بفرستید خیلی ممنون میشم

با یه مرورگر دیگه تست کنید

سلام

من یک جعبه آلومینیومی دارم که داخلش مدارات الکترونیکی هست. لازم است که گوشه های جعبه که جای پیچ هستند بریده شوند. محل برش ضخامت کمتر از 5میلیمتر دارد.امکان جدا کردن قطعات الکترونیکی وجود ندارد.به دنبال روشی هستم که با کمترین تنش و گرما و آسیب به بخش الکترونیک، برش انجام شود.لطفاً راهنمایی بفرمایید. متشکرم

مطالب جدید

مطالب پربازدید

مطالب تصادفی

شبکه های اجتماعی

دانشنامه تخصصی مهندسی ایران را در شبکه های اجتماعی دنبال کنید