نرم افزار Cast Designer 2022 شبیهسازی ریختهگری فلزات و آلیاژها در صنعت

- 1402/05/09

- بدون دیدگاه

نرم افزار Cast Designer قویترین نرمافزار شبیهسازی ریختهگری فلزات و آلیاژها در صنعت است که توسط شرکت C3P توسعه داده شده است. این نرمافزار با استفاده از تکنولوژیهای پیشرفته شبیهسازی، مدلسازی جریانهای گاز، ترمودینامیک و انقباض فلزات را انجام میدهد. نرم افزار Cast Designer توسط شرکت C3P (Cast-Designer 3D Printing Co., Ltd.) تولید و عرضه میشود. این نرمافزار برای طراحی و شبیهسازی فرآیند ریختهگری (casting) در صنعت فلزات و آلیاژها استفاده میشود. هدف اصلی این نرمافزار، بهبود کارایی و کیفیت فرآیند ریختهگری و کمک به تولید بهتر و دقیقتر قطعات فلزی است.

Cast Designer از تکنولوژیهای پیشرفته شبیهسازی، جریانهای گاز و حرارت، ترمودینامیک، و پیچیدگیهای متنوع ریختهگری بهره میبرد. با استفاده از این نرمافزار، کاربران قادر به تحلیل و پیشبینی رفتار فلز در هنگام ریختهگری، خنک شدن و انقباض آن میشوند. این اطلاعات به مهندسان و طراحان امکان میدهد تا مشکلات محتمل در فرآیند ریختهگری را شناسایی کنند و اقدامات اصلاحی را بهبود بخشند.

نرمافزار Cast Designer تخصصیترین و پیشرفتهترین نرمافزار مدلسازی و شبیهسازی در صنعت ریختهگری به شمار میآید. این نرمافزار با تمرکز بر مدلسازی دقیق فرآیند ریختهگری و محاسبهی متغیرهای حیاتی مانند دما، فشار، جریانهای گازی و جریانهای ذوب، به مهندسان امکان میدهد تا با دقت بالا نتایج شبیهسازیها را بهدست آورند. این نتایج به آنها امکان پیشبینی دقیقتر رفتار مواد و پیچیدگیهای فرآیند را میدهد و به این ترتیب، خطاها و مشکلات احتمالی در فرآیند را به حداقل میرساند.

Cast Designer از الگوریتمها و مدلهای پیچیده ریاضی برای مدلسازی فرآیند استفاده میکند. به عنوان مثال، از معادلات ناویر-استوکز، معادلات نیوتنی و معادلات حاکم بر تبدیلهای فیزیکی در طول فرآیند ریختهگری استفاده میشود. این الگوریتمها در تحلیل جریانهای گازی، تبدیلهای حرارتی و مشکلات ترمومکانیکی و کنترل فاز مواد متخصص هستند.

یکی دیگر از ویژگیهای منحصربهفرد Cast Designer، مدلسازی دینامیک ریختهگری است. این نرمافزار قادر به شبیهسازی جریانهای پیچیده و تغییرات سرعت و فشار در فرآیند ریختهگری است که در اثر حرکت اجزای مختلف مواد و جریانهای گازی ایجاد میشوند. با توجه به اهمیت این جنبهها در کنترل فرآیند و ایجاد کیفیت محصول نهایی، این قابلیت به مهندسان اجازه میدهد تا به دقت بالا فرآیند را تجسم کرده و بهبودهای لازم را انجام دهند.

واسط کاربری کاربرپسند و قابل فهم Cast Designer، اجازه استفاده راحت و سریع از نرمافزار را برای کاربران فراهم میکند. این نرمافزار به علت تخصص و تجربه شرکت C3P در صنعت ریختهگری، با ملاحظه نیازهای صنعت و تلاش برای حل چالشهای واقعی تولید شده است.

از ویژگیهای دیگر Cast Designer میتوان به توانایی بهینهسازی فرآیند ریختهگری، کاهش هزینهها و زمان تولید، بهبود کیفیت قطعات ریختهگری و افزایش بهرهوری اشاره کرد. همچنین، این نرمافزار باعث کاهش خطاهای انسانی و مینیمال کردن ضایعات در فرآیند ریختهگری میشود.

Cast Designer به عنوان یک ابزار مبتنی بر شبیهسازی، به کاربران اجازه میدهد مدلهای دقیقی از قطعات فلزی را ایجاد کنند و سپس فرآیند ریختهگری را به صورت واقعگرا شبیهسازی کنند. این امکان به مهندسان و طراحان میدهد که قبل از ورود به مرحله تولید، بهبودهای لازم را در طرحها اعمال کنند و مشکلات احتمالی را پیشبینی کنند.

از دیگر ویژگیهای Cast Designer میتوان به توانایی تجزیه و تحلیل جریانهای گاز در داخل قالب ریختهگری، توزیع حرارت و انتقال حرارت در فرآیند ریختهگری اشاره کرد. این اطلاعات به مهندسان کمک میکند تا بهصورت بهینهتر و با دقت بیشتری نقاط گرم و سرد را در فرآیند ریختهگری مدیریت کنند و مطمئن شوند که قطعات در حداقل زمان ممکن خنک میشوند.

همچنین، Cast Designer از الگوریتمهای هوش مصنوعی و بهینهسازی استفاده میکند که به مهندسان امکان بهبود اتخاذ تصمیمات و انجام شبیهسازیهای متعدد را در فرآیند ریختهگری میدهد. این ابزار به دلیل دقت بالا، قابلیتهای کارآمد، و کاربردهای وسیع در صنعت، توانسته است جایگاه قویای را در بین رقبا پیدا کند.

یکی از ویژگیهای برجسته Cast Designer، قابلیت بهبود طرحهای قطعات و اجزا قبل از ورود به فرآیند ریختهگری است. با استفاده از این نرمافزار، مهندسان و طراحان میتوانند طرحهای خود را به صورت دقیق شبیهسازی کنند و در صورت لزوم تغییرات مورد نیاز را انجام داده و بهصورت بهینهتری نقاط ضعف را پیدا و اصلاح کنند. این عملکرد، باعث کاهش میزان ضایعات و هزینههای بیشتر در فرآیند ریختهگری میشود.

یکی دیگر از ویژگیهای Cast Designer، قابلیت بهینهسازی پارامترهای مختلف فرآیند ریختهگری است. با استفاده از تحلیلهای پیشرفته این نرمافزار، میتوان بهترین شرایط شکلدهی، دمای متناسب و ترکیب بهینه مواد را برای فرآیند ریختهگری در نظر گرفته و کیفیت و دقت قطعات ریختهگری را به حداکثر برساند.

با استفاده از اطلاعات حاصل از شبیهسازیها و تحلیلهای Cast Designer، مهندسان و تولیدکنندگان میتوانند در مرحله طراحی به تصمیمگیریهای بهتر و انتخابهای بهینهتر دست یابند. این کار باعث افزایش بهرهوری و کیفیت در فرآیند ریختهگری شده و نتیجهگیریهای دقیقتری درباره عملکرد و عمر قطعات حاصل از ریختهگری ارائه میدهد.

در نهایت، Cast Designer به عنوان یک نرمافزار پیشرو در حوزه ریختهگری، به دلیل تواناییهای کاربردی، نتایج دقیق و تخصصیترین روشهای شبیهسازی، در بهبود فرآیند ریختهگری و ارتقاء کیفیت قطعات فلزی نقش حیاتی ایفا میکند.

Cast Designer با تمرکز بر دقت و دادههای محاسباتی بهروز، قادر است تحلیلهایی مشتمل بر پیچیدگیهای ریختهگری را با حداکثر کارآیی انجام دهد. این نرمافزار توانایی شبیهسازی رفتارهای فیزیکی و مکانیکی فلزات را از جمله رفتار گرما و انتقال حرارت، تغییرات ابعادی در فرآیند ریختهگری، و انتقال جرم در نظر گرفته و نتایج دقیقی ارائه میدهد.

نرمافزار Cast Designer به علت طیف وسیعی از قطعات قابل شبیهسازی، از جمله قطعات کوچک بهعنوان جزئی از محصولات پیچیده تا قطعات بزرگ توربینها و قطعات هوافضا، در بسیاری از صنایع مانند خودروسازی، هوافضا، انرژی، و صنعت دریایی مورد استفاده قرار میگیرد.

از دیگر ویژگیهای منحصر به فرد Cast Designer، قابلیت تطابق با تحولات صنعت ریختهگری است. این نرمافزار توسط تیم مهندسی C3P بهصورت دورهای بهروزرسانی میشود تا با جدیدترین فناوریها و مطالبات صنعت همگام شود. این انعطافپذیری، به کاربران این امکان را میدهد که در معرض تغییرات صنعتی قرار نگیرند و از نرمافزاری با کارایی بالا برخوردار باشند.

یکی از مزایای دیگر Cast Designer، قابلیت انجام تحلیلها و شبیهسازیها با سرعت بالا است. این امکان به مهندسان این اجازه را میدهد که با مدت زمان کمتری نتایج دقیق و مفهومی را از فرآیند ریختهگری بهدست آورند. این ویژگی در صنایعی که زمان برنامهریزی مهم است، از اهمیت بالایی برخوردار است.

همچنین، Cast Designer از نظر رابط کاربری قابلیتهای بسیار مناسبی دارد که اجازه میدهد که حتی کاربران مبتدی نیز به راحتی با نرمافزار آشنا شوند و از امکانات آن بهرهبرداری کنند. این رابط کاربری کارآمد، مراحل مدلسازی و شبیهسازی را ساده و قابل فهم میکند و از کاربران نیازی به داشتن تخصص عمیق در زمینه مهندسی ریختهگری نمیطلبد.

یکی دیگر از مزایای Cast Designer، توانایی ترکیب با دیگر نرمافزارهای صنعتی و امکان اتصال به سیستمهای CAD/CAM و CAE است. این توانایی به کاربران اجازه میدهد تا به صورت همزمان با دیگر نرمافزارهای مورد استفاده در فرآیند ریختهگری کار کنند و از اطلاعات موجود در این نرمافزارها بهرهبرداری کنند.

با توجه به مزایای Cast Designer در بهبود فرآیند ریختهگری و تولید قطعات فلزی با کیفیت بالا، تأثیر این نرمافزار در کاهش هزینهها، بهرهوری بالا، و افزایش توان رقابتی صنایع مختلف بسیار بزرگ است.

Cast Designer با تواناییهای پیشرفتهای که دارد، از جمله محیطهای نمایشگر گرافیکی برای نمایش نتایج شبیهسازیها استفاده میکند. این امکان کاربران را قادر میسازد تا به راحتی نتایج مدلها و شبیهسازیهای خود را در قالب نمودارها، نمایشگرها و گزارشهای جامع مشاهده کنند. همچنین، میتوانند ویژگیها و پارامترهای مختلف را برای بهینهسازی فرآیند تنظیم کنند.

یکی دیگر از ویژگیهای مهم Cast Designer، قابلیت انجام تحلیلها در مقیاس مختلف است. این نرمافزار از مقیاس میکروسکوپی تا ماکروسکوپی، تمام جزئیات فرآیند را مدلسازی میکند. این امکان به مهندسان اجازه میدهد تا ریز ترین جزئیات فرآیند را بررسی کنند و بهدقت اقدام به بهینهسازی کنند.

قابلیت های Cast Designer

نرمافزار Cast Designer با دارا بودن ویژگیهای تخصصی، به مهندسان امکانات منحصربهفردی در حوزه ریختهگری ارائه میدهد. از جمله ویژگیهای تخصصی این نرمافزار میتوان به موارد زیر اشاره کرد:

- مدلسازی رفتار مواد: Cast Designer از مدلهای پیشرفتهای برای توصیف رفتار مواد استفاده میکند که اطلاعات کاملی از تغییرات فیزیکی و مکانیکی مواد در طول فرآیند ریختهگری را فراهم میکند. این اطلاعات شامل رفتار رسانایی، چسبندگی، چقرمگی، انقباض و … میشود.

- مدلسازی حرکت ذرات: Cast Designer با استفاده از مدلهای مولکولی و دینامیک ذرات، تغییرات حرکت ذرات فلزی در طول فرآیند ریختهگری را شبیهسازی میکند. این امکان به مهندسان اجازه میدهد تا رفتار چقرمگی و خواص مکانیکی مواد را در مقیاس مولکولی مطالعه کنند.

- مدلسازی جریانهای گازی و مایع: این نرمافزار قادر به شبیهسازی جریانهای گازی و مایع در طول فرآیند ریختهگری است که تاثیر قابلتوجهی در توزیع دما و فشار در قطعه ریختهشده دارند. این اطلاعات بسیار مهم برای ارتقاء کیفیت و کنترل بهینه فرآیند ریختهگری هستند.

- پیشبینی خطرات و نقاط ضعف: Cast Designer با شبیهسازی موارد مختلف مانند ترکها، برشها و فاصلههای نامناسب در قطعههای ریختهشده، به مهندسان امکان میدهد تا خطرات و نقاط ضعف فرآیند را شناسایی کنند و پیشبینی کنند که این اطلاعات بهبود کیفیت محصول نهایی را بههمراه دارند.

- بهینهسازی پارامترها: با استفاده از الگوریتمهای بهینهسازی پیشرفته، مهندسان میتوانند پارامترهای مختلف فرآیند ریختهگری را بهطور همزمان بهینهسازی کنند. این امکان به آنها اجازه میدهد که متغیرهای مختلف مانند دما، فشار، سرعت جریان و غیره را با هم تعادل بدهند و به بهبود عملکرد کلی فرآیند بپردازند.

- تحلیل متعدد: Cast Designer امکان انجام تحلیلهای مختلف را فراهم میکند که شامل تحلیل تابع هدف، تحلیل تابع هزینه، بهینهسازی توالی انجام عملیاتها و برآورد زمان تولید قطعات میشود. این ابزار تخصصی، مهندسان را در انتخاب بهترین روشها و شرایط ریختهگری بر اساس اهداف خود کمک میکند.

- مدلسازی ترکها و شکستها: با توجه به اهمیت ترکها و شکستها در ریختهگری، Cast Designer قابلیت مدلسازی ترکها و پیشبینی نقاط ضعف در محصولات ریختهشده را داراست. این امکان به مهندسان اجازه میدهد تا تحلیلهای دقیقتری از عملکرد مواد و اثرات ترکها بر کیفیت محصولات انجام دهند.

- تحلیل و بهبود زمانبندی: با استفاده از نرمافزار Cast Designer، مهندسان میتوانند زمانبندیهای مختلف فرآیند را مدلسازی کنند و زمانبندی بهینهتری برای تولید محصولات ریختهشده تعیین کنند. این امر بهبود بهرهوری و کاهش هزینهها را ممکن میسازد.

- مدلسازی رفتار چقرمگی و انقباض: Cast Designer از مدلهای پیشرفتهای برای مدلسازی رفتار چقرمگی و انقباض در فرآیند ریختهگری استفاده میکند. این مدلها به مهندسان اجازه میدهد تا تغییرات حجمی و تنشهای ناشی از تغییر دما و فشار را بهدقت مدلسازی کنند و بهبودهای لازم را در فرآیند اعمال کنند.

- پشتیبانی از مواد مختلف: Cast Designer از مواد مختلف مانند آلومینیوم، فولاد، آهن ریختهگری، مس، سیلیکون و … پشتیبانی میکند. این امکان به مهندسان اجازه میدهد با مواد مختلف کار کنند و تاثیر تغییرات مواد را در فرآیند ریختهگری بررسی کنند.

- شبیهسازی فرآیند تزریق: از طریق نرمافزار Cast Designer، میتوان فرآیند تزریق مواد را بهدقت مدلسازی کرد. این امکان به مهندسان اجازه میدهد تا جریان مواد در اندازهها و شکلهای مختلف را شبیهسازی کنند و بهینهسازیهای لازم را در فرآیند تزریق انجام دهند.

- مدلسازی تاثیر متغیرهای فرآیند: Cast Designer قادر به مدلسازی تاثیر متغیرهای مختلفی مانند دما، فشار، سرعت جریان و زمان بر فرآیند ریختهگری است. این امکان به مهندسان اجازه میدهد تا نتایج مدلسازیها را بر اساس تغییرات متغیرهای مختلف تحلیل کنند و به بهینهسازی فرآیند بپردازند.

- محیطهای نمایشگر گرافیکی پیشرفته: Cast Designer از محیطهای نمایشگر گرافیکی پیشرفته برای نمایش نتایج شبیهسازیها استفاده میکند. این امکان به مهندسان اجازه میدهد تا نتایج را بهصورت گرافیکی و تصویری بهتر درک کنند و تصمیمگیریهای بهتری انجام دهند.

- مدلسازی فرآیند خنککاری: نرمافزار Cast Designer به مهندسان امکان مدلسازی دقیق فرآیند خنککاری قطعات ریختهشده را میدهد. این فرآیند بسیار حیاتی برای کنترل سرعت خنکشدن مواد و کیفیت نهایی محصول است. با شبیهسازی خنککاری، مهندسان میتوانند عیوب مربوط به انقباضها و ترکها را کاهش داده و سختشدگی مطلوب را در قطعه ریختهشده بهدست آورند.

- تحلیل میکروساختار: Cast Designer از تحلیل میکروساختار و تغییرات فازی مواد در طول فرآیند ریختهگری پشتیبانی میکند. این تحلیلها به مهندسان اجازه میدهد تا خواص مکانیکی و مقاومت فلزات را در طول فرآیند بهبود بخشند و به طراحی مطلوبتر قطعه ریختهشده برسند.

- شبیهسازی تبدیلهای حرارتی: با استفاده از مدلهای پیشرفته، Cast Designer قادر به شبیهسازی دقیق تبدیلهای حرارتی در فرآیند ریختهگری است. این اطلاعات به مهندسان امکان میدهد تا تغییرات دما و فشار در قطعه ریختهشده را بهدقت مدلسازی کنند و مسائل مربوط به تغییر حالت فیزیکی مواد را حل کنند.

- بهینهسازی ضخامتها: Cast Designer امکان بهینهسازی ضخامتهای مختلف قطعات ریختهشده را براساس نیازها و محدودیتهای مرتبط با فرآیند ارائه میدهد. این امکان به مهندسان اجازه میدهد تا توزیع مناسب ضخامت را برای بهبود استحکام و کاهش هزینههای تولید در نظر بگیرند.

- مدلسازی فرآیندهای پیچیده: Cast Designer از مدلسازی فرآیندهای پیچیده مانند ریختهگری با قالبهای چندقلوبی، ریختهگری نواری، ریختهگری زبری و … پشتیبانی میکند. این امکان به مهندسان اجازه میدهد تا فرآیند ریختهگری با الگوهای مختلف را بهدقت مدلسازی کرده و بهبودهای لازم را در هر حالت اعمال کنند.

- مدلسازی ریزساختار: Cast Designer قابلیت مدلسازی ریزساختار مواد ریختهشده را داراست. این امکان به مهندسان اجازه میدهد تا توزیع دقیقتر ریزساختار مواد را شبیهسازی کنند و خواص مکانیکی و حرارتی محصولات را بهبود بخشند.

- پیشبینی خوردگی: Cast Designer قادر به پیشبینی خوردگی و پایداری مواد ریختهشده در شرایط مختلف محیطی است. این اطلاعات به مهندسان اجازه میدهد تا مواد مناسب برای کاربردهای خاص انتخاب کنند و دوام محصولات را افزایش دهند.

- مدلسازی ترموشیمیایی: نرمافزار Cast Designer از مدلهای ترموشیمیایی پیشرفته برای توصیف تبادل حرارت و تغییرات شیمیایی در طول فرآیند ریختهگری استفاده میکند. این اطلاعات به مهندسان امکان میدهد تا با دقت بیشتری دمای مواد را کنترل کنند و فرآیند ریختهگری را بهینهسازی کنند.

- مدلسازی جریانهای مغناطیسی: با توجه به اهمیت جریانهای مغناطیسی در فرآیند ریختهگری، Cast Designer قابلیت مدلسازی اثرات مغناطیسی بر روی جریانها و دما را داراست. این امکان به مهندسان اجازه میدهد تا بهبودهای لازم را در فرآیند ریختهگری با استفاده از میدانهای مغناطیسی اعمال کنند.

- شبیهسازی خاصیت حساسیت: Cast Designer قابلیت مدلسازی خاصیت حساسیت مواد را به تغییرات متغیرهای فرآیند و محیطی داراست. این امکان به مهندسان اجازه میدهد تا اثرات مختلف را بر روی خواص مواد ریختهشده بررسی کنند و بهطور موثرتر از مواد استفاده کنند.

- شبیهسازی تاثیر متغیرهای شکلدهی: نرمافزار Cast Designer به مهندسان امکان مدلسازی تاثیر متغیرهای مختلفی نظیر نیروها و لحظهها بر شکلدهی قطعات ریختهشده را میدهد. این امکان به مهندسان اجازه میدهد تا بهصورت دقیقتر اثرات فرآیند را بر روی شکل و ساختار نهایی محصول تحلیل کنند.

- مدلسازی تغییرات مکانیکی ناشی از حرارت: نرمافزار Cast Designer از مدلهای پیشرفتهای برای مدلسازی تغییرات مکانیکی ناشی از حرارت در قطعات ریختهشده استفاده میکند. این امکان به مهندسان اجازه میدهد تا اثرات گرمایی بر روی تنشها و وارونگیها را بهدقت تحلیل کنند.

- تحلیل توزیع دما: با شبیهسازی دقیق توزیع دما در فرآیند ریختهگری، مهندسان میتوانند مشکلات مرتبط با نقاط داغ و سرد را شناسایی کنند و تغییرات مناسب را در فرآیند انجام دهند.

- مدلسازی تاثیرات رفتار چقرمگی بر ریزساختار: Cast Designer به مهندسان امکان مدلسازی تاثیرات رفتار چقرمگی و مکانیکی مواد ریختهشده بر ریزساختار و خواص نهایی محصولات را میدهد. این اطلاعات به مهندسان کمک میکند تا با بهینهسازی رفتار مواد، کیفیت محصولات را بهبود بخشند.

- شبیهسازی انقباض و انبساط: نرمافزار Cast Designer از مدلهای پیشرفتهای برای شبیهسازی انقباض و انبساط مواد ریختهشده در طول فرآیند استفاده میکند. این امکان به مهندسان اجازه میدهد تا تغییرات حجمی و تنشهای ناشی از انقباض و انبساط را بهدقت مدلسازی کنند و مشکلات محتمل را پیش بینی کنند.

همچنین، Cast Designer به علت داشتن الگوریتمهای هوش مصنوعی، قابلیتهای پیشرفته بهینهسازی و مدیریت پیچیدگیهای فرآیند را فراهم میکند. این امکان به مهندسان کمک میکند تا در مدیریت و کنترل عوامل مختلف از جمله ترمودینامیک، انتقال حرارت و تراکم فلزات، عملکرد بهتری داشته باشند و نقاط ضعف را بهبود بخشند.

برای مشاهده اطلاعات کامل نرم افزار Cast Designer جهت شبیهسازی ریختهگری فلزات و آلیاژها به اینجا مراجعه کنید.

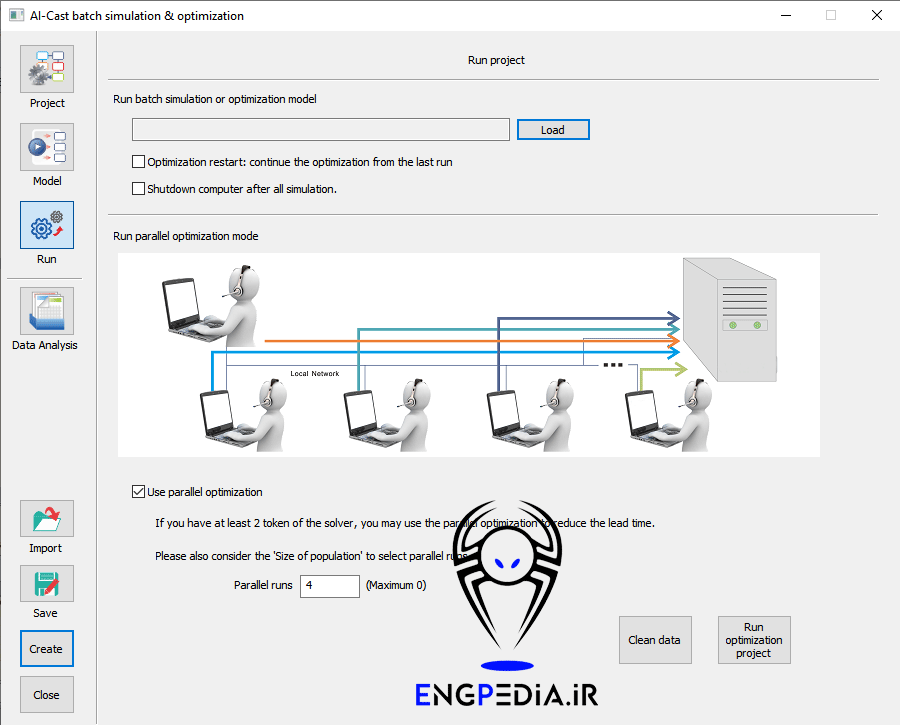

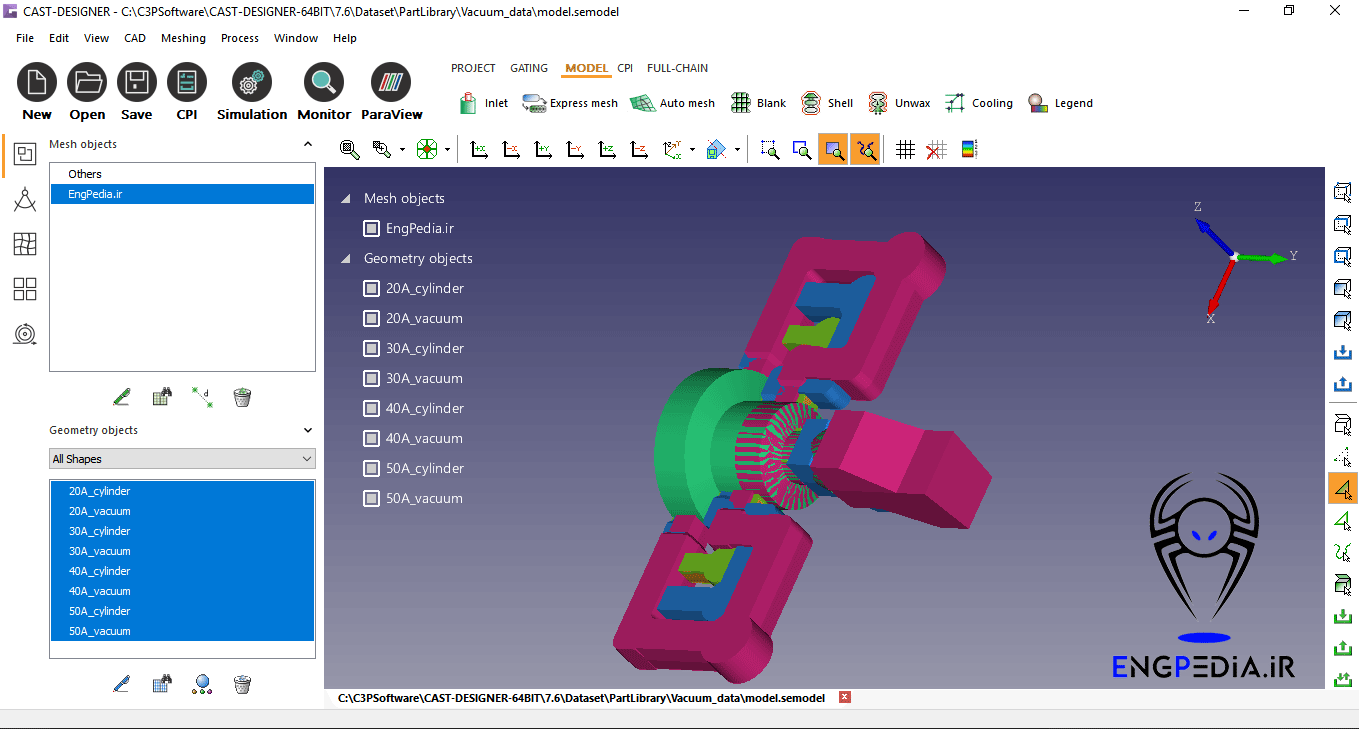

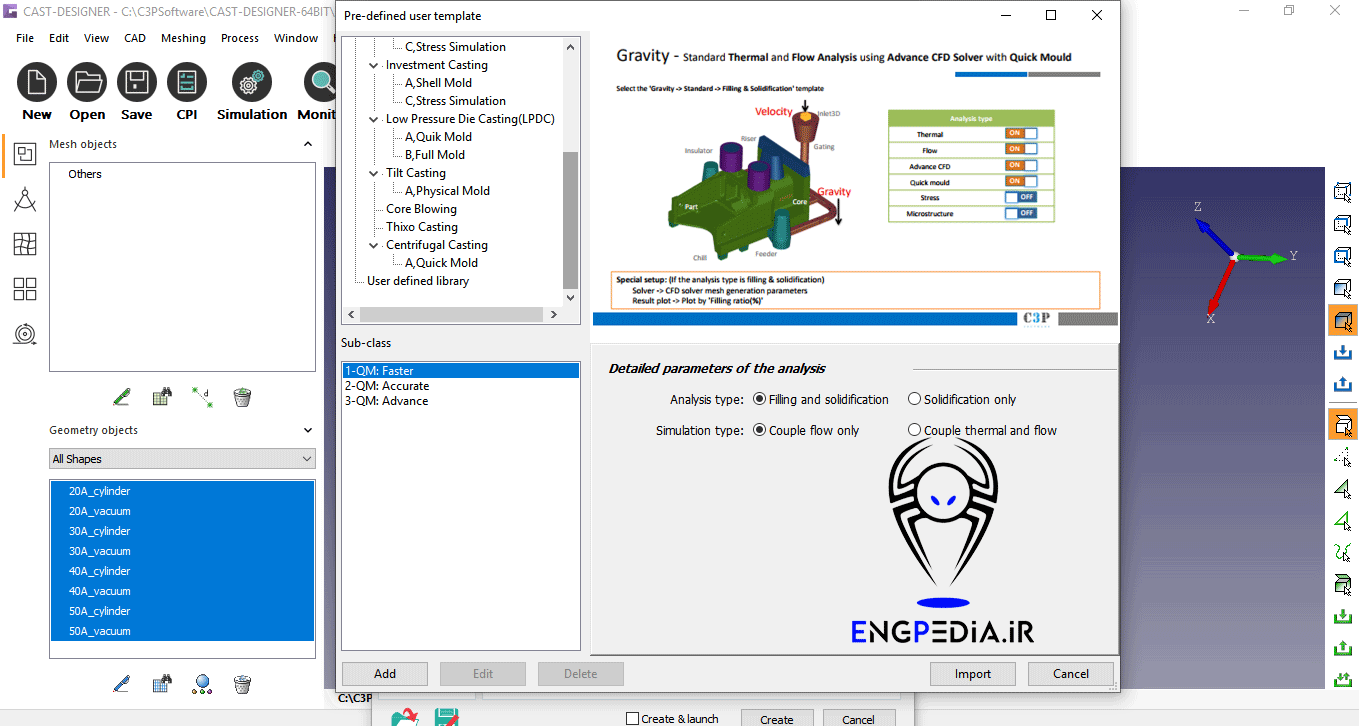

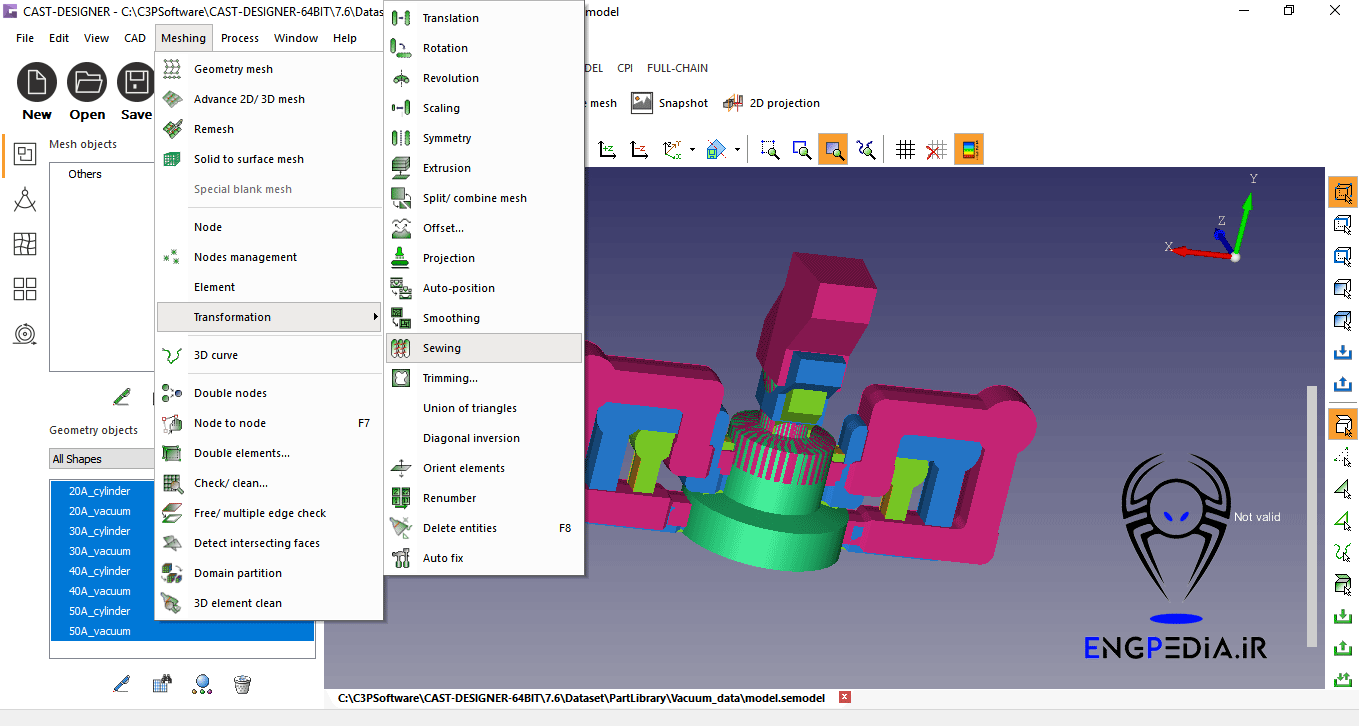

در ادامه عکس هایی از محیط نرم افزار Cast Designer نشان خواهیم داد.

نسخه 2022 نرم افزار Cast Designer به صورت کامل و بدون محدودیت موجود است. همچنین ماژولهای زیر نیز موجود است.

Modeling

SavingCAST

Model View

Data Sheet

SmartWelding

ParaView

Optimization

مطالب مرتبط

برچسب ها : buy Cast Designer, Cast Designer, Cast Designer 2023, Cast Designer 5, Cast Designer 7.4, Cast Designer 7.5, Cast Designer 7.7, Cast Designer 7.8, Cast Designer latest version, Cast Designer license, casting, casting software, download Cast Designer, free download Cast Designer, GeoDesigner, Model View, ParaView, purchase Cast Designer, SavingCAST, SmartWelding, خرید Cast Designer, دانلود نرم افزار Cast Designer, ریخته گری, کرک Cast Designer, لایسنس Cast Designer, لینک دانلود Cast Designer, نرم افزار ریخته گری

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

مطالب جدید

- نرمافزار ETAP 24 2024 طراحی و تحلیل سیستمهای قدرت

- نرم افزار RehaCom 6.12.2 2024 توانبخشی شناختی

- نرم افزار Datamine Studio OP v3 2024 برنامهریزی و طراحی معادن روباز

- نرم افزار Aspen HYSYS 14.2 2024 شبیه سازی فرایندهای شیمیایی و پتروشیمی

- نرم افزار EZ-FRISK 8.06 2024 تحلیل و ارزیابی ریسکهای زمینلرزهای

- نرم افزار Foundation Design Suite 2024R1 طراحی و تحلیل فونداسیون

- نرم افزار Plexon Offline Sorter 2024 تحلیل دادههای عصبی

- نرم افزار IVA-2 2024 ارزیابی پیوسته دیداری شنیداری

- مجموعه کامل نرم افزارهای TWI 2024 مدیریت و تحلیل جوش

- نرم افزار Datamine Studio UG 3.3 2024 برنامهریزی معادن زیرزمینی

مطالب پربازدید

- نرمافزار ETAP 24 2024 طراحی و تحلیل سیستمهای قدرت

- دانلود کتاب هیدرولیک و پنوماتیک فستو Festo فارسی

- مشاوره رایگان انتخاب رشته کارشناسی ارشد 97

- دانلود نرم افزار کلید فولاد (Key to Steel) پرتابل

- دانلود رایگان استاندارد

- دانلود فول استاندارد ASTM بصورت رایگان

- آموزش میکروکنترلر AVR

- دانلود آنتی ویروس شورتکات (Back 2 Normal)

- کرک Deform – تست شده

مطالب تصادفی

- نرمافزار ETAP 24 2024 طراحی و تحلیل سیستمهای قدرت

- آموزش حذف نویز

- نرم افزار SYSWELD

- نرم افزار B&K Pulse Labshop تحلیل صدا و ارتعاشات

- نرم افزار MagicDraw 2024 مدلسازی و تحلیل سیستمهای پیچیده

- نرم افزار Plantwave PDMS 3.9.9 پردازش دسته ای نقشه های لوله کشی

- نرم افزار طراحی خطوط فشار قوی PLS-CADD 18

- آنالیز المان محدود ماشینكاری متعامد با هندسه های مختلف لبه ابزار

- مجموعه 90 هندبوک ناب آموزش MATLAB

- فول استاندارد ASME (بروز)

- دانلود نرم افزار CSI SAP2000 نسخه 14