نکات کلیدی و حساس در ساخت به روش لوح زنی دقیق

- 1393/06/04

- دیدگاهها برای نکات کلیدی و حساس در ساخت به روش لوح زنی دقیق بسته هستند

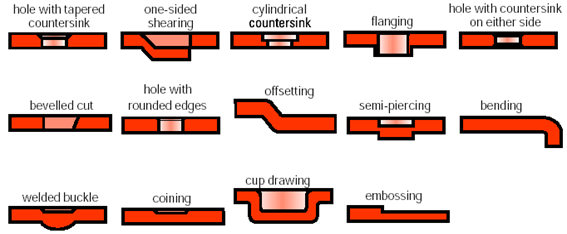

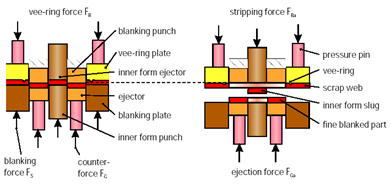

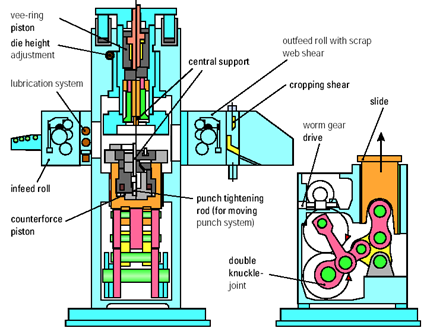

در فرآیند لوح زنی دقیق همانگونه که ذکر شد علاوه بر مسئله پرسهای سهکاره با سیستمهای اعمال نیروی دقیق و کالیبره شده مسئله قالب و ابزارآلات برشکاری از دید طراحی بسیار اهمیت پیدا میکند. در مورد طراحی قالبهای لوح زنی توجه به سه مسئله در مورد ابزار بسیار مهم میباشند:

-

لقی بین سنبه و ماتریس: در فرآیندهای برشکاری سنتی میزان لقی مجاز در حدود 10-5 درصد ضخامت قطعهکار میباشد ولی در مورد فرآیند برشکاری دقیق این میزان در حدود 1-0.5 درصد ضخامت قطعهکار میباشد. دیده میشود که این میزان در حدود یک دهم میزان لقی لازم برای فرآیند برشکاری سنتی میباشد.

-

شکل، اندازه، و مکان V رینگ و میزان نیروی لازم برای فشردن رینگ. شکل، اندازه، نیرو و محاسبات مربوط به این پارامتر در فصل 5 ارائه شدهاند.

-

نیروهای برشی و نیروی سنبه مقابل که در فصل 5 محاسبات لازمه ارائه شده است.

-

شعاع ابزار: شعاع لازم برای ابزارهای لوح زنی دقیق بسیار تیزتر از ابزار لوح زنی سنتی میباشد و بسته به جنس قطعه و ابزار تعیین میشود.

-

جنس ابزار: جنس ابزار و خواص مکانیکی ابزار برای ساخت ابزار بسیار مهم میباشد که اطلاعات لازم در فصل 3 به تفصیل توضیح دادهشده است.

بررسی پیچیدگی قطعات:

در لوح زنی دقیق طراحی قالب و نحوه ساخت اجزاء آن تحت تأثیر عوامل زیر است:

الف) جنس قطعه

ب) شکل هندسی قطعه

ج) تلرانس ابعادی قطعه

در ادامه بحث شرایط طراحی قالب و ساختار آن همراه با محدودیتهای تلرانس و پرداخت قطعه صحبت خواهند شد. درجه پیچیدگی قطعات لوح زنی دقیق به دو صورت مختلف، نسبت به قطعه و یا نسبت به ابزار تعیین میشود. شکل هندسی قطعه، ضخامت مواد و کیفیت قطعه و همینطور هندسه لوح زنی نیروهایی را تولید میکنند که سنبه باید بدون هیچگونه آسیب و تغییر ابعاد بر آنها غلبه نماید. شرایط زیر درجه پیچیدگی قطعه را تعدیل و مرتفع میسازند.

الف) مواد نرمتر

ب) پایین آوردن کیفیت سطح قطعه

ج) کاهش نرخ تولید

د) افزایش مقاومت ابزار در مقابل سایش

ح) تقسیم مراحل کار در قالبهای مرحلهای.

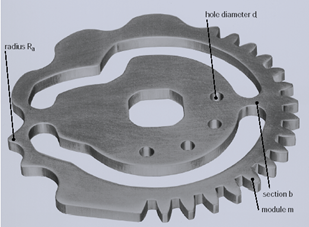

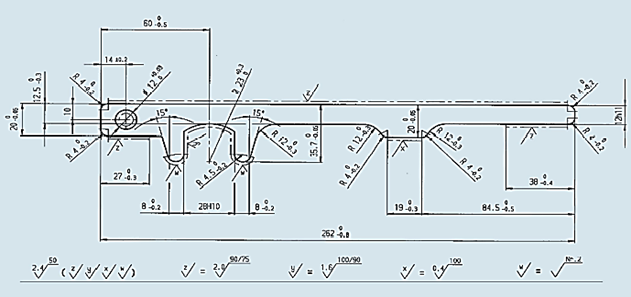

برای روشن شدن درجه پیچیدگی به چند نمونه مثال اشاره میشود. اگر قطعه نشان داده شده در شکل (2-1) را در نظر بگیریم، همواره محدودیتی در ابعاد قطعه فوق وجود دارد که این محدودیت به ضخامت ورق، کیفیت مواد و استحکام کششی ماده بستگی دارد و اثراتی روی قطعه تولیدی میگذارند، که این اثرات عبارتاند از:

الف) کیفیت سطوح برش خورده قطعه

ب) تلرانس ابعادی قطعه

ج) مقدار انحنای لبههای قطعه

د) حجم تولید بین مراحل سنگزنی

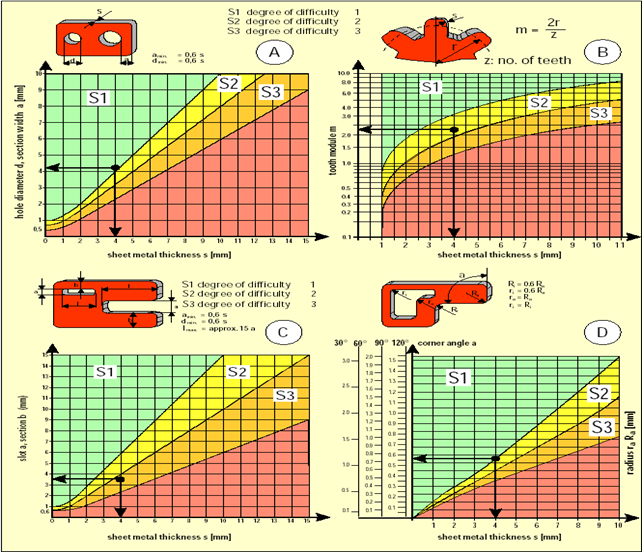

برای تعیین درجه پیچیدگی قطعه از نمودارهایی استفاده میشوندکه وابسته به شکل و هندسه قطعه میباشند که در شکل (2-2) نشان داده شدهاند. همانطوری که از نمودار پیداست فضای نمودار به چهار ناحیه تقسیم میشود که ناحیه S1 محدوده ابعادی مناسب برای لوح زنی دقیق را نشان میدهد، ناحیه S2 محدوده شرایط متوسط و ناحیه S3 محدوده پیچیده و دشوار شرایط لوح زنی دقیق را نشان میدهد و ناحیه زیر ناحیه S3 برای لوح زنی دقیق مناسب نمیباشد. منطقه S1، S2 و S3 بترتیب برای موادی با استحکام حداکثر تا ) (N/mm2 700، 530 و 430 استفاده میشوند.

شکل 2-1 قطعه تولیدی به روش لوح زنی دقیق با درجات مختلفی از پیچیدگی

شکل 2-2 نمودارهای بررسی پیچیدگی قطعات لوح زنی دقیق نسبت به ضخامت و شکل هندسی

دقت قطعات لوح زنی دقیق:

همانطور که قبلاً نیز اشاره شد دقت ابعادی قطعات به کیفیت ابزار لوح زنی، ضخامت قطعه، استحکام کششی، تنظیم بودن ماشین، شرایط روانکاری، دقت اجزاء قالب و به جنس مواد قطعهکار بستگی دارد؛ که بسته به هندسه و شکل قطعه تلرانس ابعادی حاصل میشود. این تلرانس به دو صورت بیان میشود در در روش اول به صورت اندازه مطلق همراه با مقدار تلرانس که به صورت عدد بیان میشود. در روش دوم میتوان با نماد H مقدار انحراف و تلرانس قطعه را محاسبه کرد.

جدول (2-1) مقادیر عددی انحراف و تلرانس را برای ابعاد داخلی و خارجی قطعات که در لوح زنی دقیق حاصل میشوند را نشان میدهد. البته مقادیر فوق در یک تولید مشخص حاصل میشوند و باید بین نرخ تولید در بین مراحل مختلف و دقت قطعه، سازگاری ایجاد شود.

برای ابعاد داخلی قطعه مقدار تلرانس H6, H7 قابل حصول میباشد ولی باید به طور متناوب و به طرز دقیق همواره کنترل شود که ابزار تولید کاملاً دقیق بوده و حداقل انحرافات را داشته باشند.

جدول 2-1 تلرانسهای قابل دسترس در فرآیند لوح زنی دقیق

دقت زاویهای قطعات لوح زنی دقیق

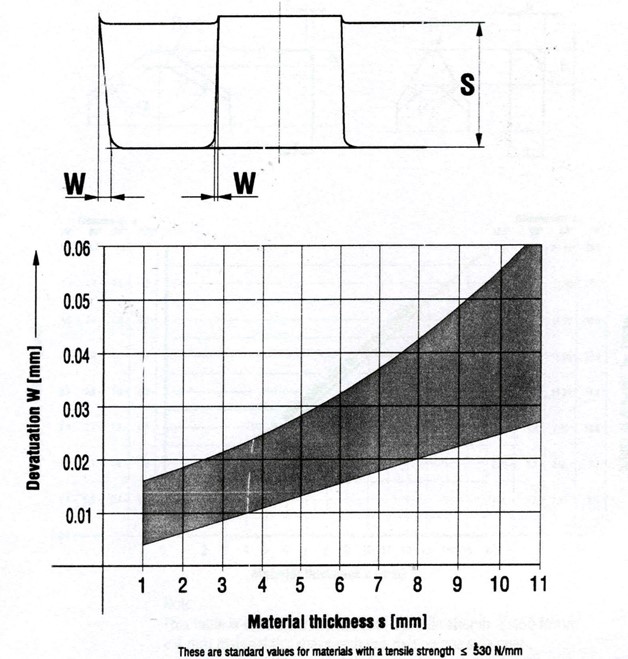

در پرسکاری سطوح لوح زنی کاملاً موازی هم نیستند و به ندرت یک زاویه 90 درجه حاصل میشود. دقت زاویهای قطعات لوح زنی دقیق با توجه به ضخامت ورق، استحکام کششی، شرایط لبه سنبه و ماتریس، پایداری اجزاء لوح زنی و تنظیم پرس مشخص میشود و باعث میشود سطوح لوح زنی موازی هم و با حداقل تلرانس داخلی و خارجی ساخته شوند. شکل (2-3) نشانگر این مطلب میباشد:

شکل 2-3 انحراف لبه با توجه به ضخامت ماده در فرآیند لوح زنی دقیق

تیزی لبههای ابزار لوح زنی نقش تعیین کنندهای در میزان دقت زاویهای قطعه دارد. همچنین نرمی مواد که با افزایش نرمی اختلاف زاویهای بیشتری ایجاد که با اعمال نیروی بیشتر سنبه مقابل (FG)، طراحی مناسب ساختمان ابزار، تنظیم مناسب و نیز روانکاری صحیح دقت زاویهای بهبود مییابد.

لبههای داخلی قطعه از دقت زاویهای بیشتری نسبت به سطوح و لبههای خارجی برخوردار هستند. ضخامت ورق نیز از عوامل تعیین کنندهای است که با افزایش ضخامت، دقت زاویهای کاهش مییابد. رینگ V شکل به همراه عوامل دیگر از خطاهای زاویهای میکاهد به طوری که با افزایش ضخامت، دقت زاویهای ثابت میماند.

یک قطعه تا mm 4 ضخامت، مقدار mm02/0 اختلاف در سطوح لوح زنی بین دو طرف پلیسهدار و لبه گرد قطعه ایجاد میکند؛ بطوری که برای لبههای بیرونی طرف لبه گرد قطعه کوچکتر از طرف پلیسهدار است ولی برای شکلهای داخلی طرف لبه گرد بزرگتر از طرف پلیسهدار میباشد و اگر یک قطعه تا mm10 ضخامت تولید شود مقدار اختلاف بین دو طرف حدود mm05/0 خواهد بود. دقت زاویهای با طراحی مناسب ساختمان ابزار و تنظیم مناسب و نیز روغنکاری صحیح بهبود مییابد. این پدیده در شکل 2-4 نشان داده شده است.

شکل 2-4 انحراف از قائم بودن در قطعات حاصل از لوح زنی دقیق

تخت بودن قطعات لوح زنی دقیق:

قطعات لوح زنی دقیق که از نظر تئوری (سطوح کاملاً تخت و موازی هم دارند) در عمل دارای یک درجه معینی اعوجاج میباشند که در سمت سنبه (سمت پلیسهدار) مقعر و در طرف ماتریس محدب میباشند.

قطعات نامتقارن، یک تغییر شکل دیگری به نام موجی شدن نیز دارند که این حالت مخصوصاً در ضخامتهای کم ورق اتفاق میافتد زیرا در ورقهای نازک، کارسختی بیشتر از ورقهای ضخیم حاصل میشود ولی به هر حال قطعات لوح زنی دقیق از تختی بهتری نسبت به قطعات لوح زنی سنتی برخوردار میباشند.

با انتخاب یک دستگاه مناسب مستقیمکننده قطعه قبل از تغذیه پرس، میتوان درجه تختی ویژهای را بدست آورد. نیازهای دقیقتر را با عبور دادن قطعات از میان دستگاههای مستقیمکننده میتوان بدست آورد. در قطعات لوح زنی دقیق اگر تختی حاصل از بکار بردن سنبه مقابل و رینگ V شکل کافی باشد و نیازی به استفاده از دستگاه مستقیمکننده نباشد، (به علت عدم وجود تغییرات ناشی از دستگاه مستقیمکننده) دقت ابعادی قطعه بهتر میشود و در تلرانس بسته قطعه تغییری پدید نمیآید.

انحنای لبه قطعات دقیق:

در قطعات لوح زنی دقیق یک تغییر شکل معینی در سمت ماتریس قطعات حاصل میشود. این تغییر شکل تحت عنوان انحنای لبه بیان میشود که در قطعات لوح زنی دقیق کمتر از قطعات لوح زنی معمولی است، که به علت مهار ماده در بین سنبه مقابل و رینگ V شکل در فرآیند لوح زنی دقیق میباشد.

با افزایش شعاع قالب، لقی بین سنبه و ماتریس، مقاومت کششی ورق و تیزی گوشههای محصول انحنای لبه افزایش یافته و هر چه زائده V ورقگیر بزرگتر باشد انحنای لبه

کمتر میباشد. کیفیت لبه برش به عوامل زیادی از جمله لقی بین سنبه و ماتریس، شکل قطعه و شعاع قالب بستگی دارد و در شرایط معمولی، صافی سطح در طرف لوح زنی دقیق شده بهتر از سمت پلیسه میباشد. عواملی که باعث افزایش مقدار انحنای لبهها میشوند عبارتاند از:

الف ) کندی لبههای سنبه و ماتریس

ب ) تیزی زاویه فرمهای بیرونی

ج) ضخیم بودن ورق

مواد نرمتر مقدار انحنای لبه بیشتری نسبت به مواد سخت دارند که با افزایش ضخامت میزان انحنای لبه زیادتر میشود. بکار بردن رینگ V شکل اضافی، در روی صفحه راهنما و نیز افزایش فشار سنبه مقابل میتوانند مقدار انحنای لبه را کاهش دهند شکل (2-5 و 2-6) پدیده فوق را نشان میدهند.

شکل 2-5 انحنای قطعات تولید شده در لوح زنی دقیق.

شکل 2-6 انحنای قطعات تولید شده در لوح زنی دقیق، R شعاع گوشه، bE عرض انحنای قطعه،  زاویه گوشه،

زاویه گوشه،

S ضخامت قطعه، bE عرض انحنای قطعه، tE ارتفاع انحنای قطعه

پلیسه قطعات لوح زنی دقیق:

قطعات لوح زنی دقیق پلیسه کوچکی دارند که در مواردی لازم است که این پلیسهها برداشته شوند. اندازه پلیسه به عوامل زیر بستگی دارد:

1- جنس قطعه

2- مقاومت کششی ماده

3- شرایط لبه لوح زنی

4- لقی لوح زنی

5- نسبت سطح لوح زنی دقیق

در شکل (2-7) تأثیر سنبه تیز و کند نمایش داده شده است.

شکل 2-7 تأثیر سنبه لوح زنی کند و تیز در مقدار ارتفاع پلیسه

در عمل چندین روش برای پلیسهزدایی بکار میرود، مثل سنگزنی نواری، برسکاری سنگزنی بشکهای ضربه با سنگ ساینده به دو نمونه از این روشها در زیر اشاره میشود.

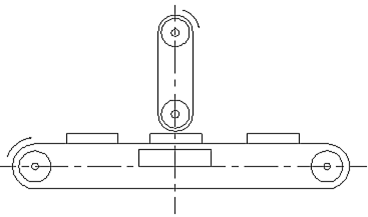

سنگزنی نواری:

این روش پلیسهزدایی برای قطعات بزرگ، سنگین، نازک و یا باریک و طویل استفاده میشود. لازم است که در این روش قطعات تخت باشند و فرمی نظیر خم، پله، نیم لوح زنی و غیره نداشته باشند. البته ممکن است در مورد نیم لوح زنی در مواردی که پلیسه در طرف صاف و تخت آن قرار گرفته باشد، از روش فوق استفاده شود.

شکل (2-8) طرز کار و عملکرد ماشین سنگزنی تسمهای را نشان میدهد ماشینهای مدرن از این نوع از دو تسمه یا بیشتر به همراه ذرات ساینده متفاوت استفاده میکنند، که مایع خنککار مخصوص و نیز روغن سنگزنی حرارت اصطکاکی حاصل و ذرات براده را از منطقه دور میکنند که یک ماده ضدزنگ نیز ممکن است همراه با روغن خنککار استفاده شود. ماشین از این نوع 2000 تا 4000 قطعه را در ساعت میتواند پلیسهگیری کند. این روش برای قطعات آهنی مغناطیس شونده به کار میرود که با بکار بردن تسمه مخصوص میتوان برای قطعات غیرآهنی (غیر مغناطیسی) نیز استفاده کرد.

شکل 2-8 دستگاه سنگزنی تسمهای یا نواری.

سنگزنی بشکهای:

این روش پلیسهزدایی یک روش مکانیکی، شیمیایی است که برای پلیسهزدایی قطعات کوچک و با شکل پیچیده استفاده میشود. در این روش مواد ساینده و تعدادی قطعه همراه با آب و محلول پرداخت با یک نسبت معینی در محفظه دستگاه ریخته میشوند. سپس در اثر ارتعاش و حرکت چرخشی قطعات بر روی هم، پلیسه آنها برداشته میشود. شکل (2-9) دستگاه سنگزنی بشکهای را نشان میدهد.

شکل 2-9 دستگاه سنگ زنی بشکهای

روانکاری فرآیند لوح زنی دقیق:

فرآیند لوح زنی دقیق بدون عملیات روانکاری غیر ممکن است. اگر روانکار مناسب استفاده نشود، بین

ورق، سنبه و ماتریس جوش سرد اتفاق میافتد. نوع و خصوصیات روانکار به جنس و ضخامت ورق بستگی دارد، که روانکارها در کل به گروههای متفاوتی تقسیمبندی میشوند مانند: روانکار مناسب فولادها و فولادهای زنگ نزن، روانکار مناسب آلومینیم و آلیاژهای آلومینیم، روانکارهای مخصوص.

خصوصیات اولیه این روانکارها عبارتاند از:

-

قابلیت خیس کردن و اسپری شدن

-

قابلیت چربکاری

-

مقاومت به دما و فشار

-

غیرسمی بودن روانکار و عدم وجود اثرات نامطلوب زیستی محیطی.

هرکدام از خواص بالا به نوع قطعه لوح زنی دقیق بستگی دارد. روانکار تحت فشار سنبه و ماتریس قرار دارد و لایه روانکار از تماس فلز و پدید آمدن جوش سرد جلوگیری میکند (شکل 2-10).

شکل 2-10 شکلگیری فیلم روغن در قالب]

بعلت فشار زیاد و بدنبال آن دمای زیاد، روغن لوح زنی دقیق به افزایندههای مقاوم در برابر فشار برای کم کردن سایش ابزار احتیاج دارد. این مواد شیمیایی شامل ترکیبات کلراین، فسفر و سولفور هستند. این مواد مقاومت به فشار و دمای لایه فیلم روغن را افزایش میدهند و از جوش سرد سطوح جلوگیری میکنند و سایش ابزار را نیز به شدت کاهش میدهند.

افزایندههای روغن بستگی به روغن پایه، کیفیت و ضخامت ورق دارند. در روانکار لوح زنی دقیق نباید آب و آلودگی وجود داشته باشد و میزان آلودگی در حداقل ممکن باید حفظ شود. کیفیت سطوح سنبه و ماتریس در تشکیل لایههای روغن و میزان مقاومت آن تأثیر فراوانی دارد و با توجه به اینکه ابزارها توسط سنگ و اسپارک و وایرکات تهیه میشوند، سطوحی که توسط فرآیندهای فوق حاصل میشوند کاملاً با هم متفاوت هستند. سطوح اسپارک و وایرکات بعلت ماهیت حفرهای برای تشکیل لایه روغن مناسب هستند، در صورتی که سطوح سنگزده شده چندان مناسب نیستند، بخصوص اگر جهت سنگزنی در امتداد ابزار باشد.

هر روانکار رفتارش با دما تغییر میکند که این پدیده تحت عنوان رفتار درجه حرارت و ویسکوزیته مطرح میشود. ویسکوزیته روغن با افزایش دما کاهش مییابد و این کاهش ویسکوزیته ویژگی تمام روانکارهاست. کاهش ویسکوزیته با افزایش دما یک عیب بزرگ است، بخصوص در حالیکه روانکارها برای ورق ضخیم استفاده میشوند که باعث شکستن فیلم روغن و پدیده جوش سرد میشوند.

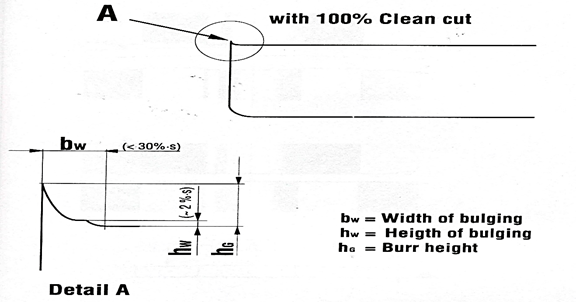

برآمدگی در قطعات لوح زنی دقیق:

در طرف پلیسه قطعات لوح زنی دقیق با نسبت لوح زنی تقریباً %100 در بعضی مواقع یک برآمدگی بوجود میآید، که این برآمدگی میتواند تا %5 در ارتفاع و %30 ضخامت ماده در عرض رشد کند. شکل (2-11) بیانگر این مطلب میباشد.

شکل 2-11 برآمدگی در فرآیند لوح زنی دقیق

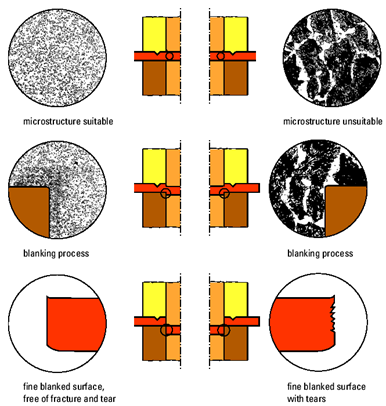

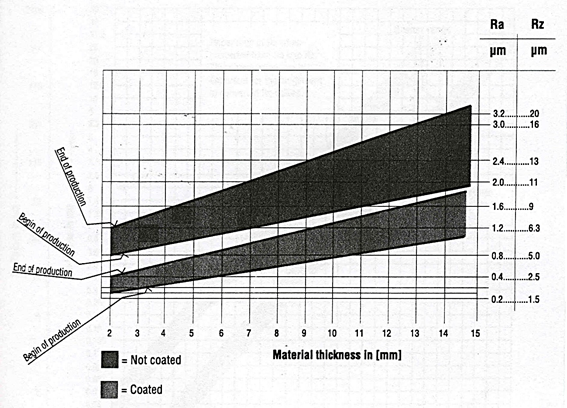

زبری و کیفیت سطح قطعات لوح زنی دقیق:

جنس و ریز ساختار ماده، پرداخت سطوح سنبه و ماتریس، روانکاری، مقاومت کششی ماده، ضخامت قطعه و مقدار سایش اجزا لوح زنی کیفیت سطوح برش خورده قطعه را تعیین میکنند. جنس نامطلوب ورق و پرداخت نامناسب اجزاء لوح زنی باعث میشوند که کیفیت سطوح لوح زنی کاهش یابد. بهترین کیفیت سطحی با استفاده از پوشش دادن اجزا لوح زنی و یا ساخت ابزار با استفاده از جنس کاربید تنگستن بدست میآید شکل (2-12) نشان دهده این امر میباشد.

جنس و ریز ساختار ماده، پرداخت سطوح سنبه و ماتریس، روانکاری، مقاومت کششی ماده، ضخامت قطعه و مقدار سایش اجزا لوح زنی کیفیت سطوح برش خورده قطعه را تعیین میکنند. جنس نامطلوب ورق و پرداخت نامناسب اجزاء لوح زنی باعث میشوند که کیفیت سطوح لوح زنی کاهش یابد. بهترین کیفیت سطحی با استفاده از پوشش دادن اجزا لوح زنی و یا ساخت ابزار با استفاده از جنس کاربید تنگستن بدست میآید شکل (2-12) نشان دهده این امر میباشد.

شکل 2-12 تأثیر پوشش ابزار روی صافی سطح

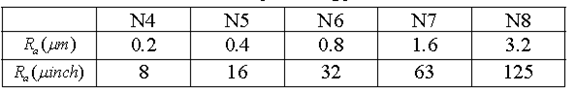

کیفیت سطوح قطعات لوح زنی دقیق در لبههای برش خورده قطعه توسط پارامتر زبری متوسط Ra اندازهگیری میشود؛ که در لوح زنی دقیق Ra در محدوده 0.6-0.2 میکرون قرار دارد.

مقدار زبری اندازهگیری شده در مقاطع عمود بر سطح لوح زنی بیشتر از مقدار اندازهگیری شده در پیرامون لبههای لوح زنی میباشد. استفاده از ابزارهای جدید مقدار زبری یاد شده بالا را بهبود دادهاست. فولادهایی با درصد کربن 0.7-0.2 درصد و استحکام کششی KN/mm2

50-40 بهترین پرداخت سطح را از خود نشان میدهند.

با توجه به این که زبری قطعه در طول ضخامت ثابت نیست لازم است که مقدار Ra در وسط ضخامت اندازهگیری شود. برای بیان مقدار زبری از علائم استاندارد روی سطوح نقشه استفاده میشود که این علامت به صورت  است که در محل Ra مقدار مطلق عددی و یا نماد زبری نوشته میشود.

است که در محل Ra مقدار مطلق عددی و یا نماد زبری نوشته میشود.

در نقشه قطعه، سطوحی لوح زنی دقیق با علامت —- مشخص میشوند و بقیه سطوح که لوح زنی معمولی هستند با خط معمولی کشیده میشوند. به عنوان مثال شکل (2-13) یک قطعهای را نشان میدهد که بعضی قسمتهای آن لوح زنی دقیق است که مشخصات مختلف آن ارائه شده است.

شکل2-13 نمونه اندازهگذاری قطعه تولید شده به روش لوح زنی دقیق مطابق VDI 3345

در بعضی مراجع مقدار زبری با علائم استاندارد بیان میشود که این علائم تشکیل شده از حرف N و یک عدد در سمت راست که آن عدد مشخصه زبری است و با افزایش مقدار عدد، زبری زیادتر شده و سطح خشنتر میشود. در جدول (2-3) یک نمونه از آن ارائه شده است

جدول 2-3 مقدار عددی N

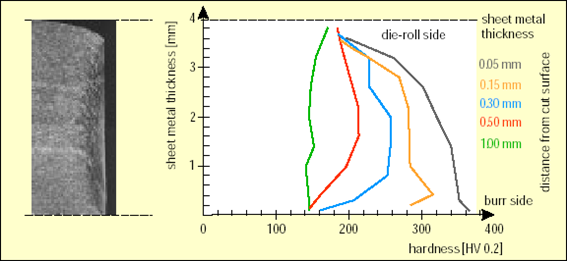

کار سختی قطعات لوح زنی دقیق:

به علت اینکه در منطقه لوح زنی کریستالهای ماده شکسته و خرد میشوند و بین ذرات در ناحیه لوح زنی جابجایی انجام میگیرد، سختی قطعات در این ناحیه افزایش مییابد. سختی نه تنها در لبههای لوح زنی اتفاق میافتد بلکه در جاهای دیگر نیز آثاری از کار سختی را میتوان مشاهده کرد.

شکل (2-14) مسیر و عمق کار سختی یک قطعه لوح زنی دقیق به ضخامت 4 میلیمتر از جنس فولاد C45 را نشان میدهد. افزایش سختی در لبه لوح زنی به اندازه دو برابر مقدار اولیه، باعث افزایش قابل توجه مقاومت به سایش قطعات میشود.

شکل 2-14 جریان مواد و کار سختی قطعه لوح زنی دقیق در ناحیه لوح زنی

قطعات لوح زنی دقیقی که بر روی هم حرکت میکنند و در سطوح لوح زنی تحت سایش قرار دارند به علت سختی بیشتر سطوح، از مقاومت بهتری برخوردار هستند. به علت کارسرد انجام شده روی کریستالها افزایش کارسختی میتواند به عنوان یک عامل مؤثر مورد استفاده باشد. با این واقعیت مهندسین طراح میتوانند عملیات حرارتی قطعه را حذف نمایند. این مطلب در مواقعی که تولید ماده با سطح سخت شده مثل چرخ دندهها، بادامکها و سوراخهای تحت فشار یا سایش مورد نیاز میباشد، یک مزیت بشمار میآید. همچنین باید توجه داشت که هر چه میزان کربن در فولاد افزایش یابد کار سختی بیشتری نیز مشاهده خواهد شد. خطاهای موجود در قائم بودن سطوح از افزایش کار سختی در جریان لوح زنی حاصل میشود که تقریباً این عیب غیر قابل پیشگیری میباشد.

تعیین اندازه سنبه و ماتریس:

وقتی که بیرون انداز و سنبههای داخلی از ماتریس خارج شوند قطعه بریده شده میتواند بدون اعمال نیرویی به داخل ماتریس فرو رود و نشان میدهد اندازه قطعه کوچکتر از اندازه ماتریس میباشد. این اختلاف معمولاً کمتر آ ز حداکثر% 1 ضخامت ورق است.

اگر قطعه بریده شده به داخل ماتریس فرو نرود نشان کم بودن لقی بین سنبه و ماتریس است و یا قطعه تحت تأثیر تنشهای داخلی قرار دارد.

بدین ترتیب فرمهای داخلی کمی منقبض شده و از اندازه سنبه داخلی ابعاد کوچکتری دارند. به علت این تمایل، ماتریس و سنبه داخلی در حالت ایدهآل به اندازه 005/0 تا 01/0 میلیمتر از اندازه ابعاد واقعی بزرگتر در نظر گرفته میشود.

به هر حال تجارب عملی نشان میدهد که برای تولیدکنندگان بهتر است اندازه ماتریس را در1/3 پایین محدوده تلرانسی انتخاب کنند. یک مزیت آن در این است که قطعات، کوچکتر از ماتریس بوده و در محدوده قابل قبول قرار میگیرند و نیز ابعاد ماتریس و اندازه قطعه به طور آرام در طول جریان تولید افزایش مییابد و بدین ترتیب اندازه قطعه در محدوده مورد قبول قرار میگیرد.

در جاهایی که ابزار وارد قطعه میشود، اندازه ماتریس در1/3 محدوده بالایی تلرانس انتخاب میشود. جاییکه فرمهای گرد داخلی لازم باشد، اندازه بسته داخلی در حد بالای تلرانس انتخاب میشود. عموماً فرمهای داخلی به طور آرام در طول تولید منقبض میشوند تا به حالت ایدهآل برسند و اگر با این روش اندازه مورد نظر حاصل نشود، میتوان با دوباره کاری اندازه لازم را تأمین نمود؛ برای فرمهای خارجی دقیقاً عکس شرایط فوق استفاده میشود.

مطالب مرتبط

برچسب ها : Fine Blanking, پرس, سنگزنی بشکهای, سنگزنی نواری, فرآیند لوح زنی دقیق, کالیبره, لقی بین سنبه و ماتریس, لوح زنی

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

مطالب جدید

- IEDScout 5.22 پایش و عیب یابی IED در شبکه

- TINA 16 تحلیل مدار آنالوگ، دیجیتال، MCU و مختلط

- EMD energyPRO 5 تحلیل سیستم های انرژی

- ADAPT PT/RC 23.0.1 تحلیل غیرخطی تیر و سازه بتنی

- RISA Section 2.1.1 تحلیل مقاطع فولادی و سازه ای

- vMix 29 تولید و پخش زنده حرفه ای

- Ampsa ADW v24 طراحی تقویتکننده RF

- Ampsa MW v24 طراحی شبکه تطبیق امپدانس RF

- DSS Professional 8.7 مدیریت و نظارت تصویری هوشمند

- PowerACOUSTICS 2026 تحلیل آکوستیک و نویز در طراحی صنعتی

مطالب پربازدید

- دانلود کتاب هیدرولیک و پنوماتیک فستو Festo فارسی

- دانلود استاندارد

- دانلود نرم افزار کلید فولاد (Key to Steel) پرتابل

- دانلود فول استاندارد ASTM بصورت رایگان

- آموزش میکروکنترلر AVR

- دانلود آنتی ویروس شورتکات (Back 2 Normal)

- دانلود جدول استاندارد DIN

- دانلود کتاب آموزش Abaqus (فارسی)

- دانلود نرم افزار MATLAB برای آندروید(MATLAB Android)

- فول استاندارد ASME (بروز)

مطالب تصادفی

- دانلود استاندارد IEEE

- IRRICAD Pro 22 طراحی سیستمهای آبیاری تحت فشار

- پروژه پردازش سیگنال به روش توزیع محلی گوسین (LGD)

- مجموعه مقالات IEEE (سری اول) امنیت اطلاعات

- Ra Workshop 2023 راهکار جامع طراحی در و پنجره

- DownHole SAT 8 پایش تجهیزات و حفاری چاه نفت و گاز

- MSC PICLS 2025.1 تحلیل حرارتی بردهای PCB

- IntelliSuite 9 طراحی و تحلیل سیستمهای میکروالکترومکانیکی

- نرم افزار JewelSuite Reservoir Stimulation طراحی شکست هیدرولیکی

- Carlson SurveyGNSS 2025 پردازش دادههای GNSS