محاسبات مربوط به فرآیند لوح زنی دقیق

- 1393/08/01

- 2 دیدگاه

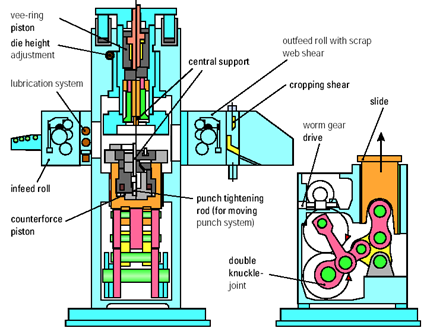

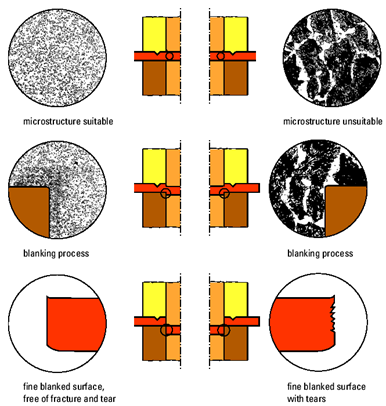

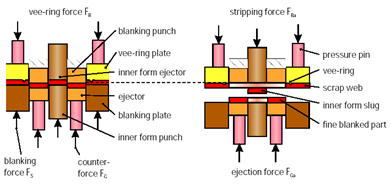

شکل زیر نشاندهنده نیروهای اعمالی در فرآیند لوح زنی دقیق میباشد. در لوح زنی دقیق قطعهکار قبل از شروع لوح زنی توسط رینگ V شکل با نیروی FR از پیرامون قطعه گرفته میشود. همچنین از داخل توسط نیروی سنبه مقابل FG و سنبه اصلی، ورق محبوس میشود. سپس در حالی که ورق تحت فشار نگه داشته شده، لوح زنی شروع میشود. نیروی کلی فرآیند لوح زنی دقیق، برابر مجموع نیروهای لوح زنی، V رینگ و سنبه معکوس میباشد.

وقتی که قطعه کار کامل بریده شد، فشار رینگ V شکل و سنبه مقابل برداشته میشود و قالب باز میشود و عملکرد این نیروها عکس میشود و نیروی سنبه مقابل FG به شکل نیروی بیرونانداز عمل میکند. (FGA) نیروی رینگ V شکل (FR) نیز به صورت بیرونانداز عمل کرده، ورق را از سنبه جدا میکند (FRA).

نمایش نیروهای فرآیند لوح زنی دقیق

Calculating in Blanking Process

محاسبه نیروی لوح زنی (نیروی بازوی اصلی پرس)

نیروی لوح زنی مهمترین فاکتور تعیین کننده در انتخاب پرس است که از رابطه زیر محاسبه میشود:

Fs = 0.9 L S Rm

Fs = نیروی لوح زنی (N)

L = مجموع طولهای لوح زنی داخلی و خارجی قطعه (mm)

S = ضخامت ورق (mm)

Rm = استحکام کششی (N/mm2)

به علت اینکه اکثر تولیدکنندگان استحکام کششی ورق را ارائه میدهند، در این فرمول به جای استحکام برشی از استحکام کششی استفاده شده است. در واقع میتوان گفت که نیروی لوح زنی از عوامل زیر تأثیر میپذیرد:

الف ) وضعیت لبه سنبه و ماتریس

ب ) مقدار لقی بین سنبه و ماتریس

ج ) شکل هندسی قطعه

ح ) ساختار متالورژیکی مواد

خ ) نوع و کیفیت روانکاری

د ) کیفیت پرداخت اجزاء لوح زنی

ذ ) تلرانس ابعادی قطعه

محاسبه نیروی رینگ V شکل

رینگ V شکل قبل از شروع لوح زنی در ورق فرو میرود و در طول لوح زنی از فرار مواد پیرامون لوح زنی جلوگیری میکند.

زبانه V شکل از لبه لوح زنی فاصله مشخصی دارد و همواره سعی میشود پیرامون لوح زنی را ساکن کند، همچنین زبانه دارای زاویه و ارتفاع مشخصی است که نحوه تعیین مقدار آن در ادامه بیان خواهد شد. مقدار نیروی رینگ V شکل از فرمول زیر محاسبه میشود.

FR = LR* h * Rm * f2

FR= نیروی رینگ V شکل (N)

LR = طول زبانه

V شکل (mm)

h = ارتفاع زبانه V شکل (mm)

Rm = استحکام کششی قطعه

f2 = ضریب ثابت که به صورت تجربی تعیین میشود که عموماً مقدار آن 4 است.

محاسبه ابعاد رینگ V شکل

اندازه رینگ V شکل و فاصله آن از لبه لوح زنی بستگی به ضخامت قطعه کار دارد، که در شکل زیر بوضوح مشخص گردیده است. همچنان که دیده میشود برای ضخامتهای بالای mm 5/4 نیاز به رینگ V شکل در دو طرف صفحه فشاری و صفحه بلنک میباشد.

راهنمای انتخاب ابعاد رینگ V شکل

محاسبه نیروی سنبه مقابل

نیروی سنبه مقابل (FG)، ورق را مقابل سنبه اصلی در طول عمل لوح زنی مهار میکند و از تغییر شکل قطعه در جریان لوح زنی جلوگیری مینماید و قطعه تقریباً تخت باقی میماند. نیروی سنبه مقابل (FG) از فرمول زیر محاسبه میشود.

FG = AS.qG

FG = نیروی سنبه مقابل (N)

AS = مساحت قطعه کار (mm2)

qG

= فشار ویژه (N/mm2)

مقدار فشار ویژه qG بین N/mm2 (70-20) است که برای قطعات بزرگ و ضخیم در محدوده بالایی و برای قطعات کوچک و نازک در رنج پایین محدوده انتخاب میشود.

نیروی سنبه مقابل در موقع لوح زنی توسط سنبه اصلی لوح زنی خنثی میشود که این عمل باعث افزایش تنش فشاری سنبه اصلی میگردد و شرایط آن را دشوارتر میکند؛ بنابراین لازم است که مقدار نیروی سنبه مقابل در پایینترین حد کفایت انتخاب شود.

محاسبه نیروی بیرونانداز و خارجکننده ورق

نیروهای بیرون انداز (FGA) و خارجکننده ورق (FRA) به ترتیب به منظور بیرون انداختن قطعه از داخل ماتریس و ورق از دور سنبه به کار میروند.

مقدار نیروهای فوق با توجه به شکل قطعه و دورریز تعیین میشوند، که به عنوان مثال اگر پروفیل قطعه گرد باشد مقادیر این نیروها از مقادیر لازم برای پروفیلهای غیرگرد و پیچیده کمتر است؛ ولی در کل علاوه بر شکل قطعه نحوه روانکاری و شرایط لبه سنبه و ماتریس بر این مقادیر اثر میگذارند. مقدار آنها از روابط زیر محاسبه میشوند.

FGA= FS* f3

FRA= FS* f3

FGA= نیروی بیرون انداز (N)

FRA = نیروی بیرون انداز ورق (N)

FS= نیروی لوح زنی (N)

f3= ضریب ثابتی که مقدار آن بین (2/0-1/0) قرار دارد و با توجه به پیچیدگی قطعه و شرایط روانکاری انتخاب میشود.

محاسبه مرکز ثقل قطعه

برای محاسبه مرکز ثقل قطعه، پروفیل آن به اجزاء منفرد با مرکز ثقل مشخص تقسیم میشود و مرکز ثقل اجزاء پروفیل از منابع مختلف نظیر هندبوکها محاسبه میشوند، سپس مرکز ثقل قطعه توسط روابط زیر محاسبه میگردد.

مختصات XP و YP مرکز ثقل قطعه را نشان میدهند که امتداد نیروی لوح زنی قطعه از آن رد میشود.

انرژی لازم برای لوح زنی

در طول عملیات لوح زنی مقداری از نیروی لوح زنی به حرارت تبدیل میشود. بخش اصلی این انرژی در لبههای لوح زنی حاصل میگردد که باعث تغییر شکل کریستالهای ماده میشود.

شکل زیر نیروی لوح زنی را برحسب جابجایی، برای دو فرآیند لوح زنی معمولی و لوح زنی دقیق نشان میدهد. که منحنیهای آبی و قرمز به ترتیب نیروهای لوح زنی فرآیند سنبه- ماتریس معمولی و لوح زنی دقیق را نشان میدهند.

نیروی لوح زنی بر حسب کورس یا زمان در دو فرآیند لوح زنی معمولی و لوح زنی دقیق

سطح بین محور افقی و منحنی آبی، مقدار انرژی صرف شده در فرآیند سنبه – ماتریس معمولی و سطح بین محور افقی و منحنی قرمز مقدار انرژی فرآیند لوح زنی دقیق را نشان میدهد. به علت ادامه منحنی نیرو در حالت لوح زنی دقیق و به علت عدم وجود شکست مقدار انرژی لوح زنی در آن بیشتر از فرآیند لوح زنی معمولی است. ولی به علت اختلاف بسیار کم میتوان مقادیر آنها را مساوی فرض کرد.

مطابق شکل فوق مقدار انرژی لازم برای لوح زنی دقیق برابر است با:

E = انرژی لوح زنی (mkg)

= حداکثر نیروی لوح زنی (kg)

= حداکثر نیروی لوح زنی (kg)

t = ضخامت ورق (m یا mm)

K = استحکام برشی فلز (kg/mm2 و یا kg/m2)

مقدار حرارت تولید شده در جریان لوح زنی برابر خواهد بود با:

Q = E*A

Q= مقدار حرارت تولید شده (kcal)

A= ضریب تبدیل انرژی تولید شده به حرارت

به علت اینکه سرعت فرآیند لوح زنی دقیق زیاد است فرصت انتقال حرارت از قطعه سلب میشود و حرارت در منطقه لوح زنی متمرکز شده و درجه حرارت منطقه لوح زنی افزایش مییابد.

اگر پهنای مؤثر حرارت (b) و حجم مؤثر گرم شده نیز V باشد، خواهیم داشت:

b= 2a و V= b* l* t

a = فاصله زبانه دندانه از لبه لوح زنی (m)

آنگاه افزایش درجه حرارت منطقه لوح زنی توسط رابطه زیر محاسبه میگردد:

= مقدار افزایش دمای منطقه لوح زنی(

= مقدار افزایش دمای منطقه لوح زنی( )

)

r= وزن مخصوص (Kg/m3)

C= گرمای ویژه (Kcal/Kg °C)

اگر چه رابطه فوق تقریبی است، ولی حجم افزایش دما در ناحیه لوح زنی را نشان میدهد که باعث گرم شدن و در نتیجه کند شدن ابزار میگردد، بخصوص اگر ورق ضخیم باشد. همچنین اهمیت فاصله زبانه دندانهدار از لبه لوح زنی مشخص میشودکه لزوم دقت در انتخاب آنرا میطلبد. با توجه به معادله فوق افزایش درجه حرارت با عبارت t/b متناسب است که با کاهش b دمای مقطع لوح زنی افزایش زیادی مییابد و نیز افزایش درجه حرارت منطقه لوح زنی، به سرعت لوح زنی بستگی دارد که با کاهش در سرعت لوح زنی فرصت انتقال حرارت فراهم شده و دما کاهش مییابد.

به عنوان مثال قطعهای به ضخامت mm 4 و استحکام برشی K=30 Kg/mm2 با مشخصات زیر از فولاد AISI-C1010 ساخته میشود.

t = 4(mm)

K = 30(Kg/mm2)

a = 2.8 (mm)

)  (Kcal/Kg C = 0.11

(Kcal/Kg C = 0.11

(Kg/m3)

b = 2a= 2*2.8=5.6 mm

افزایش دما در منطقه لوح زنی 58 درجه سانتیگراد خواهد بود که دمای قابل توجهی است و دقت در انتخاب مواد لوح زنی را میطلبد.

محاسبات سنگزنی

عواملی چند در میزان تولید بین مراحل سنگزنی و کیفیت قطعه تولید شده دخالت دارند که در زیر به آنها اشاره میشود.

الف ) فاکتورهایی که در ارتباط با پرس هستند نظیر:

-

دقت تنظیم ارتفاع کورس

-

پایداری پرس

-

سرعت لوح زنی

-

دقت تنظیم نیروی سنبه مقابل و رینگ V شکل

-

دقت تغذیه ماشین

-

دقت و صحت دفع دور ریز

ب ) عواملی که در ارتباط با ابزار لوح زنی هستند نظیر:

-

طراحی ابزار لوح زنی

-

جنس ابزار لوح زنی

-

کیفیت عملیات حرارتی ابزار و میزان سختی آن

-

لقی بین سنبه و ماتریس

-

تنظیم دقیق ابزار لوح زنی

پ ) عواملی که به جنس قطعه ماده ارتباط دارند:

-

کیفیت جنس ماده

-

استحکام کششی ماده

-

میزان کربن ماده

-

میزان ساختار کاربیدی ماده

-

میزان خلوص ماده

-

صاف و تمیز بودن سطح ورق

ج ) عواملی که با روانکاری ارتباط دارند:

1- نوع روانکار

2- میزان چسبندگی و ویسکوزیته روانکار

3- میزان مقاومت به فشار و حرارت روانکار

4- نحوه روانکاری و تشکیل لایه فیلم روانکار روی ورق

محاسبه حجم تولید

با توجه به اینکه همواره ابزار لوح زنی تحت تأثیر عوامل متعددی در معرض سایش غیرقابل پیشگیری است؛ بنابراین لازم است میزان تولید بین مراحل سنگزنی پیشبینی شود تا برنامه و اقدامات لازم جهت تعمیر و سنگزنی قالب تهیه شده و خللی در سیستم تولید ایجاد نشود. تعداد قطعات تولید شده بین مراحل سنگزنی از رابطه زیر محاسبه میشود:

NST = F1* F2* F3* F4

NST= تعداد قطعه تولید شده بین مراحل سنگزنی سنبه

F4, F3, F2, F1 مقادیر ثابتی هستند که مقدار آنها از جدول زیر محاسبه میشود. برای استفاده از جدول زیر اول میزان پیچیدگی قطعه را طبق روال بیان شده حساب کرده آنگاه مقادیر ثابت بدست میآید.

ضرایب سنگ زنی

| میزان پیچیدگی قطعه |

S1 |

S2 |

S3 |

|||

|

F5: 1 |

5/2 |

4 |

||||

| ضخامت قطعه |

کمتر از: mm4 |

mm (8-4) |

mm (12-8) |

|||

|

F6: 2 |

3 |

4 |

||||

| کربن معادل ماده

|

(4/0-1/0) C= |

(6/0-4/0) C= |

(8/0-6/0) C= |

|||

|

F7: 4 |

5/5 |

7 |

||||

|

کیفیت سطوح قطعه |

100%-90% |

90%-75% |

75% |

50% |

||

|

F8: 7/1 |

5/1 |

2/1 |

1 |

|||

میزان عمر ماتریس 2 تا 3 برابر از عمر سنبه بیشتر است بنابراین:

NSTH = (2-3) * NST

NSTH= تعداد قطعه تولید شده در بین مراحل سنگزنی ماتریس

محاسبه ارتفاع سنگزنی

سنبه و ماتریس در موقع سنگزنی به اندازه حداقل ارتفاع ممکن که کندی لبههای لوح زنی برطرف شود سنگزده میشوند و مقدار سنگزنی به میزان پیچیدگی قطعه، ضخامت قطعه، کربن محتوای ماده، کیفیت سطوح قطعه بستگی دارد که مقدار ارتفاع از فرمول زیر محاسبه میشود.

H = ارتفاع سنگ زنی (mm)

F8, F7, F6, F5 مقادیر ثابتی هستند که به میزان پیچیدگی قطعه، کربن محتوای ورق و کیفیت سطوح قطعه بستگی دارند.

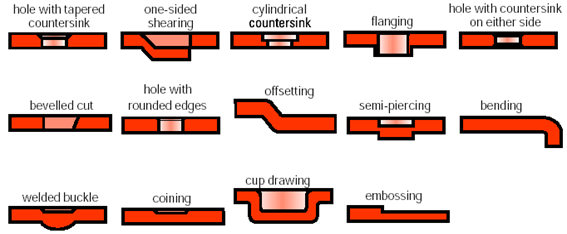

طراحی چیدمان قطعه

عوامل مؤثر در تعیین چیدمان قطعه تسمه عبارتاند از:

-

ماده کافی برای قرار گرفتن زائده حلقه V حول محیط قطعه

-

به حداقل رساندن میزان ضایعات

-

دور ریز تسمه باید استحکام کافی را برای تغذیه تسمه داشته باشد.

-

در برخی مواد جهت دانهها بر عملکرد قطعه مؤثر است. بنابراین امکان تعیین بهترین چیدمان قطعه را محدود میکند.

-

موقعیت ارجح برای اشکال پیچیده و دندانهدار، قسمت ورودی تسمه میباشد.

کمترین دورریز در قطعات با کنارههای گرد است و در ورقهایی که قطعات بریده شده لبههای صاف دارند بیشترین دورریز را داریم. برای محاسبه عرض نوار ورق با توجه به شکل قطعهای که میخواهد بلنک شود داریم:

برای قطعات با لبه گرد Ws=Wp+2.4Ts

برای قطعات با کنارههای صاف Ws=Wp+3Ts

که Ts ضخامت قطعه، Wp عرض قطعه،

Ws عرض نوار است.

برای محاسبه طول تغذیه نوار ورق به داخل قالب از معادله زیر استفاده میشود:

برای قطعات با لبههای گرد Lf = Lp + 1.5Ts

برای قطعات با لبههای صاف Lf =Lp + 2Ts

که Lf طول تغذیه و Lp طول قطعه میباشد.

در طراحی نوار، فاصله قطعه و کنار ورق از یک مقدار معین نباید کمتر باشد. باریکههای کافی و مناسب برای اتصال قطعه به نوار و نگهداری قطعه در بین ایستگاهها به کار میرود. باریکههای ایجاد شده در حداقل مقدار لازم جهت تثبیت موقعیت ایجاد میشوند. به طوری که حداقل مقدار دورریز حاصل شود. باریکههای طویل به پهنای بزرگتری نیاز دارند، به طوری که حداقل دو برابر ضخامت باشند.

قطعات گرد به باریکه کوچکتری نیاز دارند که این مقدار در حدود (5/1 – 25/1) برابر ضخامت ورق است. در قطعات لوح زنی دقیق بایستی محلی را برای فرو رفتن رینگ V شکل در نظر گرفته شود و به منظور جلوگیری از شکست زبانه رینگ V شکل شیارهای ایجاد شده در دو نقطه نباید بر روی هم بیفتند.

لقی بین سنبه و ماتریس

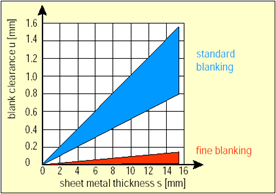

برای بریدن قطعه چه به صورت دوربری و یا تکهزنی، در قالب به لقی مناسبی بین سنبه و ماتریس احتیاج است. مقدار لقی (u) برابر نصف اختلاف قطر بین سنبه و ماتریس است. مقدار لقی (u) به ضخامت ورق بستگی دارد و از شکل زیر بدست میآید.

مقدار لقی بر حسب ضخامت ورق در دو فرآیند لوح زنی دقیق و لوح زنی معمولی

برای استفاده از این شکل، لازم است که ضخامت ورق روی خط افقی جدا شود سپس یک خط عمود از آن نقطه خارج میگردد تا منحنی انتخاب شده را قطع نماید. آنگاه یک خط افقی از محل تقاطع خارج کرده و مقدار لقی (u)، مشخص میشود.

مقدار لقی کلی بین سنبه و ماتریس کمتر از 1% ضخامت ورق میباشد و به طور کلی موادی که دارای قابلیت شکلدهی پایینتری باشند، نسبت به مواد با قابلیت شکلدهی بالاتر لقی کمتری دارند.

تعداد تولید بین مراحل سنگزنی به لقی بین سنبه و ماتریس بستگی دارد، به طوری که لقی زیاد سنبه و ماتریس باعث تولید بیشتر میشود که به همین علت همواره سعی میشود بزرگترین لقی ممکن در نظر گرفته شود. با افزایش لقی بین سنبه و ماتریس مقداری شکست در لبه قطعه حاصل میشود که با افزایش لقی طول شکست نیز زیادتر میشود. در بسیاری موارد برای افزایش تعداد تولید بین مراحل سنگزنی مقداری شکست حدود 10% ضخامت ورق در نظر گرفته میشود. و نیز در سطوحی که نیاز به لوح زنی دقیق نباشد لقی زیاد در نظر گرفته میشود. در این موارد باید حرکت سنبه کاملاً کنترل شده باشد و لازم است در این موارد تنها نوک سنبه اندازه شود و بقیه آن به منظور هدایت بهتر در صفحه راهنما به شکل استوانهای ساخته شود که در این مواقع ارتفاع نوک اندازه شده یک و نیم برابر ضخامت (t 5/1) ورق انتخاب میشود.

مطالب مرتبط

برچسب ها : Blanking, لوح زنی, محاسبات قالب پرس

دیدگاهتان را بنویسید

نشانی ایمیل منتشر نخواهد شد

مطالب جدید

- IEDScout 5.22 پایش و عیب یابی IED در شبکه

- TINA 16 تحلیل مدار آنالوگ، دیجیتال، MCU و مختلط

- EMD energyPRO 5 تحلیل سیستم های انرژی

- ADAPT PT/RC 23.0.1 تحلیل غیرخطی تیر و سازه بتنی

- RISA Section 2.1.1 تحلیل مقاطع فولادی و سازه ای

- vMix 29 تولید و پخش زنده حرفه ای

- Ampsa ADW v24 طراحی تقویتکننده RF

- Ampsa MW v24 طراحی شبکه تطبیق امپدانس RF

- DSS Professional 8.7 مدیریت و نظارت تصویری هوشمند

- PowerACOUSTICS 2026 تحلیل آکوستیک و نویز در طراحی صنعتی

مطالب پربازدید

- دانلود کتاب هیدرولیک و پنوماتیک فستو Festo فارسی

- دانلود استاندارد

- دانلود نرم افزار کلید فولاد (Key to Steel) پرتابل

- دانلود فول استاندارد ASTM بصورت رایگان

- آموزش میکروکنترلر AVR

- دانلود آنتی ویروس شورتکات (Back 2 Normal)

- دانلود جدول استاندارد DIN

- دانلود کتاب آموزش Abaqus (فارسی)

- دانلود نرم افزار MATLAB برای آندروید(MATLAB Android)

- فول استاندارد ASME (بروز)

مطالب تصادفی

- شبیه سازی ترک در ABAQUS

- نرم افزار طراحی پمپ SubPUMP 2022

- Isograph AttackTree+ 5 ارزیابی سیستمهای کنترل صنعتی

- AVEVA XR Studio 5.1 پلتفرم XR برای طراحی صنعتی

- فرآیندهای اكستروژن

- نرم افزار RPMGlobal SOT 4.4 بهینهسازی زمانبندی استخراج معادن

- PS IMAGO PRO 10 تحلیل آماری پیشرفته صنعتی و تجاری

- ASPEN DistriView 10.3 مدیریت و نظارت شبکههای توزیع برق

- استاندارد ASHRAE

- نرم افزار ITVDesk v8.1 2025 نظارت پیشرفته تصاویر